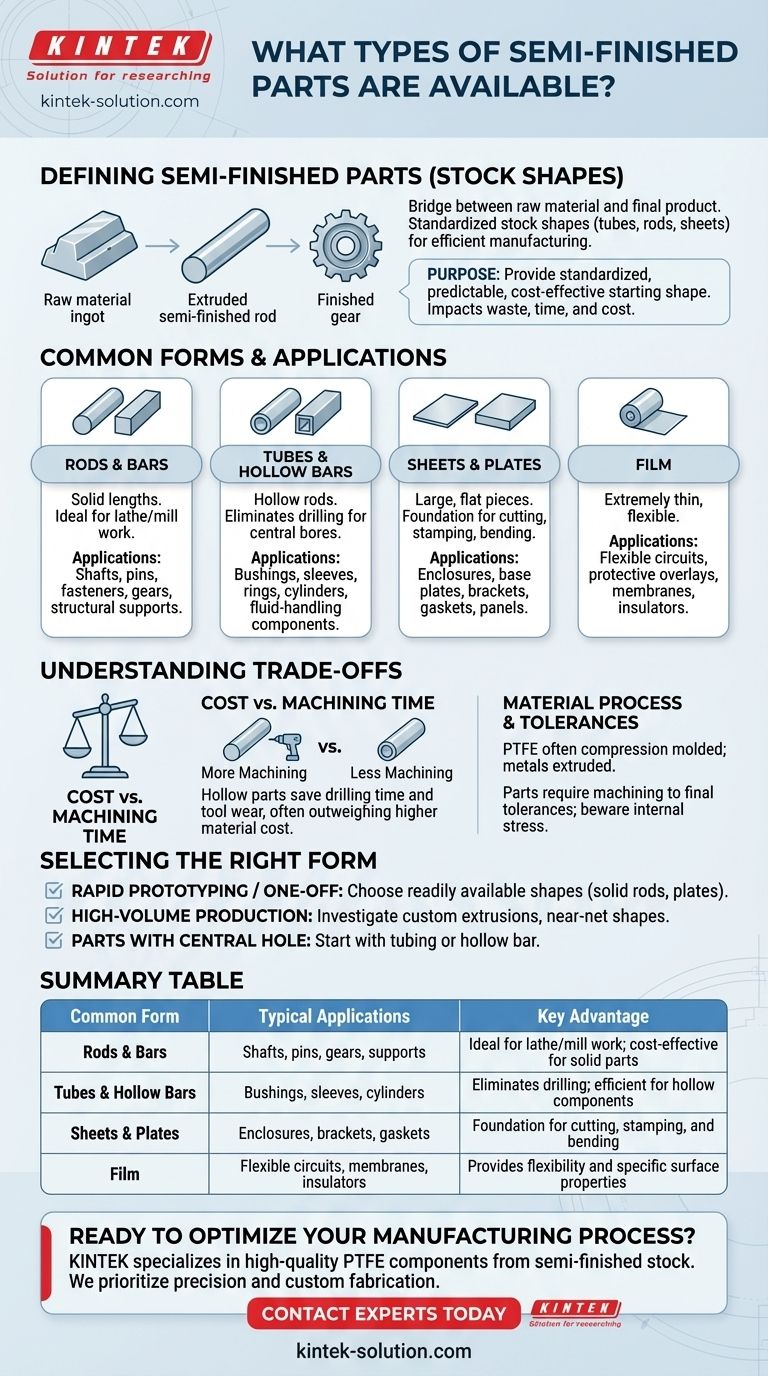

本質的に、半製品とは、材料の標準的なストック形状、最も一般的にはチューブ、ロッド、シート、プレート、フィルムのことです。これらの形状は、押出成形や圧縮成形などのプロセスによって原材料から作成され、機械加工やその他の製造方法によって最終的なカスタムコンポーネントを製造するための出発点となります。

半製品の主な目的は、製造のための標準化され、予測可能で、費用対効果の高い開始形状を提供することです。最終製品の形状に最も近い形状を選択することは、材料の廃棄、機械加工時間、およびプロジェクト全体のコストに直接影響を与える重要な決定です。

半製品を定義するものとは?

半製品は、「標準形状」または「半製品ストック」と呼ばれることが多く、原材料(金属インゴットやプラスチック樹脂など)と最終製品との間の架け橋となります。これは基本的な使用可能な形状に加工された材料ですが、まだ機能的なコンポーネントではありません。

製造における役割

これらの標準化された形状は、ほとんどの除去加工プロセスの基礎となります。エンジニアや機械工は、粗く予測不可能な材料ブロックから始めるのではなく、半製品の均一な寸法と材料特性に頼ることができます。

目標:効率性

標準形状を使用することで、生産ワークフロー全体が合理化されます。見積もり、材料の取り扱い、機械のセットアップが簡素化され、プロセスがより速く、より再現性の高いものになります。

一般的な形状とその用途

無数のバリエーションがありますが、ほとんどの半製品はいくつかの主要なカテゴリに分類され、それぞれが異なるタイプの最終コンポーネントに最適化されています。

ロッドとバー

ロッド(通常は円形)とバー(正方形、平坦、または六角形)は、固体の材料の長さです。これらは、主に旋盤やフライス盤で製造される部品の頼りになる選択肢です。

一般的な用途には、シャフト、ピン、ファスナー、ギア、構造サポートなどがあります。

チューブと中空バー

チューブは単なる中空のロッドです。最終部品に中央の穴が必要な場合、固体ロッドを長く穴あけするよりも、チューブから始める方がはるかに効率的です。

この形状は、ブッシング、スリーブ、リング、シリンダー、流体処理コンポーネントの製造に最適です。

シートとプレート

シート(薄いもの)とプレート(厚いもの)は、大きな平らな材料片です。これらは、スタンピング、曲げ加工、レーザー切断、ウォータージェット切断、または平坦なプロファイルへの機械加工によって製造される部品の基礎となります。

一般的な用途には、機器エンクロージャ、ベースプレート、取り付けブラケット、ガスケット、装飾パネルなどがあります。

フィルム

フィルムは極めて薄い材料シートであり、しばしばロールで販売されます。その用途は、柔軟性、薄さ、表面特性に依存します。

フレキシブル回路、保護オーバーレイ、メンブレン、高性能絶縁体として頻繁に使用されます。

トレードオフの理解

半製品の選択は単に形状の問題ではなく、コスト、時間、材料特性のバランスを取ることを伴います。最初に選択する形状は、その後の工程に大きな影響を与えます。

コスト対機械加工時間

最も基本的なトレードオフは、初期の材料コストと、それに続く機械加工の労力との間のものです。同じ外径の固体ロッドと比較すると、チューブの方がフィートあたりのコストが高くなります。しかし、中空部品の場合、穴あけ時間、工具摩耗、材料の廃棄による節約により、チューブの方が全体的により経済的な選択肢となることがよくあります。

材料と製造プロセス

利用可能な標準形状は、材料自体によって決定されることがよくあります。たとえば、PTFEのような材料は、その特性が他の方法に適していないため、圧縮プロセスを使用してプレートやロッドに成形されることがよくあります。

対照的に、多くの金属や熱可塑性プラスチックは押出成形されます。これは、ロッドやチューブのような長くて連続したプロファイルを作成するのに非常に効率的なプロセスです。

公差と内部応力

半製品は完全に正確ではありません。これらは標準公差で製造されるため、最終寸法を達成するためには、常にすべての重要な表面を機械加工することを計画する必要があります。

さらに、押出成形などのプロセスは材料に内部応力を導入する可能性があり、適切な技術で処理しないと、機械加工中に部品が反る原因となる可能性があります。

プロジェクトに最適な形状の選択

開始材料の形状について情報に基づいた決定を下すことで、時間とリソースを大幅に節約できます。

- 迅速なプロトタイピングまたは一点物の部品が主な焦点の場合: 材料のリードタイムと初期コストを最小限に抑えるために、入手しやすい単純な形状(固体ロッドやプレートなど)を選択します。

- 大量生産が主な焦点の場合: 各部品の機械加工サイクルと材料スクラップを最小限に抑えるために、カスタム押出成形品またはニアネットシェイプを検討してください。

- 中央の穴がある部品が主な焦点の場合: 時間のかかる無駄の多い穴あけプロセスを排除するために、チューブまたは中空バーから開始します。

最終的に、適切な半製品を選択することは、原材料から正確で機能的なコンポーネントへの道のりを加速させます。

要約表:

| 一般的な形状 | 一般的な用途 | 主な利点 |

|---|---|---|

| ロッドとバー | シャフト、ピン、ギア、サポート | 旋盤/フライス加工に最適。固体部品に費用対効果が高い |

| チューブと中空バー | ブッシング、スリーブ、シリンダー | 穴あけを不要にする。中空部品に効率的 |

| シートとプレート | エンクロージャ、ブラケット、ガスケット | 切断、スタンピング、曲げ加工の基礎 |

| フィルム | フレキシブル回路、メンブレン、絶縁体 | 柔軟性と特定の表面特性を提供する |

製造プロセスの最適化の準備はできましたか?

適切な半製品を選択することは、効率的で費用対効果の高い生産への第一歩です。KINTEKは、半導体、医療、実験室、産業分野向けに、半製品ストックから高品質のPTFEコンポーネント(シール、ライナー、ラボウェアなど)を製造することを専門としています。

当社は精度を優先し、プロトタイプから大量注文までカスタム加工を提供し、お客様の廃棄物の最小化と機械加工時間の短縮を支援します。

プロジェクトの要件と材料のニーズについて話し合いましょう。今すぐ専門家にご連絡してご相談ください!

ビジュアルガイド

関連製品

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- 高度な産業用途向けカスタマイズ可能なPTFEロッド

- 高度な用途向けのカスタムPTFEスリーブおよびホローロッド

- 高度な産業用途向けのカスタムPTFEテフロンボール