標準的な産業用途では、PTFEピストンリングに最適な接触面は微細層状のねずみ鋳鉄です。これは、優れた摩耗特性を備えた、耐久性があり費用対効果の高いソリューションを提供します。ただし、腐食を伴う用途や、より高い性能が要求される用途では、高合金クロム鋼、硬質アルマイト処理アルミニウム、またはニカシルコーティングなどの材料が優れた選択肢となります。

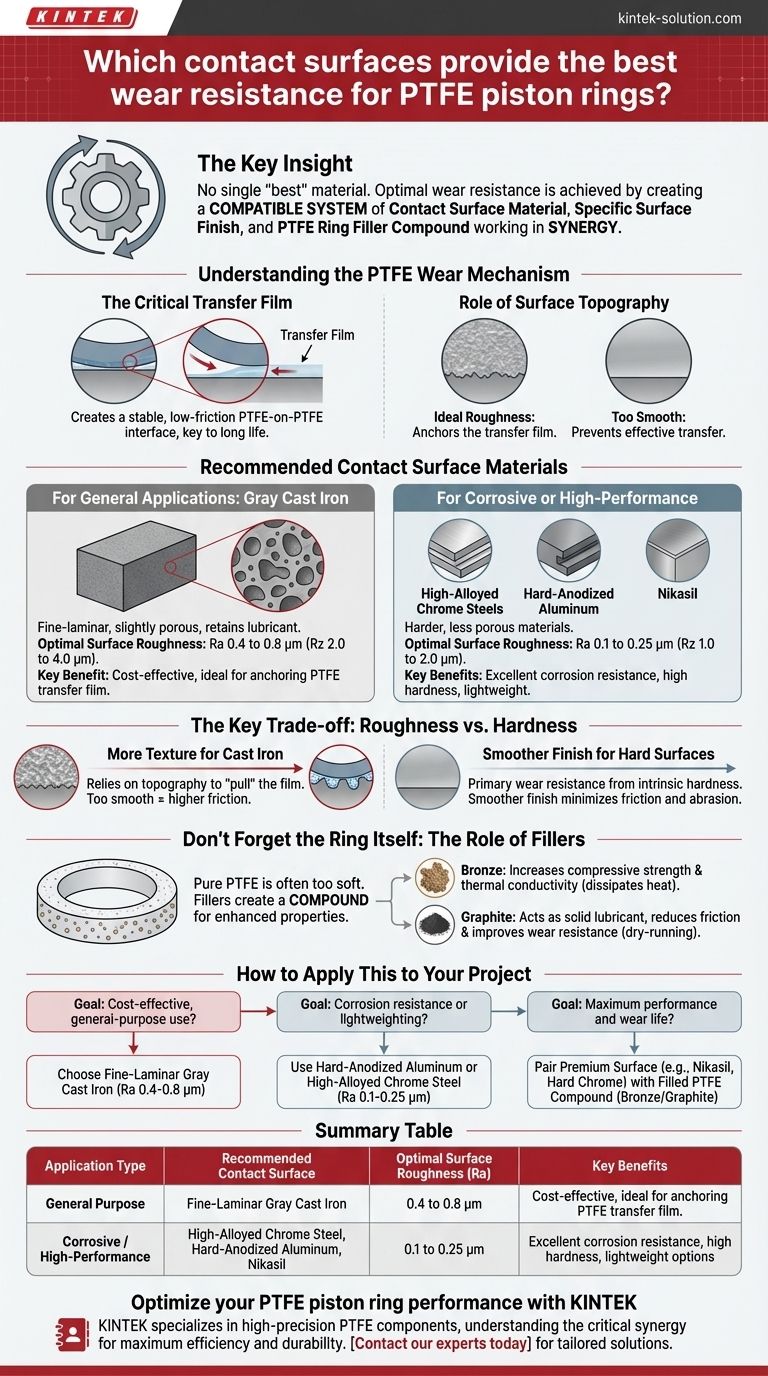

PTFEピストンリングの最適な耐摩耗性は、「最高の」単一材料を選択することによってではなく、接触面材料、その特定の表面仕上げ、およびPTFEリングの充填材コンパウンドがすべて相乗効果を発揮する適合性の高いシステムを構築することによって達成されます。

PTFEの摩耗メカニズムの理解

適切な表面を選択するには、まずPTFEがどのように機能するかを理解する必要があります。単に滑りやすいというだけでなく、動作中に最適化された新しい表面を作成することが重要です。

重要な転移膜

PTFEの低摩擦特性は、PTFE材料の非常に薄い層がリングから対向する接触面に転移された後にのみ完全に発揮されます。この「転移膜」は、安定した低摩擦のPTFE対PTFE界面を形成し、これが長寿命と低摩耗の鍵となります。

表面トポグラフィーの役割

接触面の微細なテクスチャ、すなわち粗さが重要です。転移膜を確立し固定するのに十分な粗さが必要ですが、リング自体の研磨摩耗を防ぐのに十分な滑らかさも必要です。理想的な粗さは普遍的ではなく、選択する表面材料に完全に依存します。

推奨される接触面材料

材料の選択は、主に用途の動作環境と性能要件によって決まります。

一般用途向け:ねずみ鋳鉄

微細層状のねずみ鋳鉄は、多くの油圧および空圧シリンダーで標準的に使用される材料です。そのわずかに多孔質な微細構造は潤滑剤を保持するのに役立ち、PTFE転移膜がしっかりと固定される理想的な「ポケット」を提供します。

この材料の場合、最適な表面粗さはRa 0.4~0.8 µm(Rz 2.0~4.0 µm)です。

腐食性または高性能用途向け

湿気、化学物質、または軽量化が必要な場合は、代替材料が必要です。これらは通常、鋳鉄よりも硬く、多孔性が低くなります。

- 高合金クロム鋼:これらの材料は優れた硬度と固有の耐食性を提供し、過酷な環境に最適です。

- 硬質アルマイト処理アルミニウム:軽量アルミニウムベース上に非常に硬く耐食性のある表面を提供し、重量が主な懸念事項となる用途に最適です。

- ニカシル:これは、ベースメタル(通常はアルミニウム)に適用されるニッケル-炭化ケイ素めっきです。最も過酷な用途向けに、極めて硬く耐久性のある表面と優れた耐摩耗性を生み出します。

これらのより硬く、より密度の高い材料には、はるかに滑らかな仕上げが必要です:Ra 0.1~0.25 µm(Rz 1.0~2.0 µm)。

主なトレードオフ:粗さと硬度の関係

システム設計における最も一般的な失敗点は、材料の硬度とその必要な表面仕上げの関係を誤解することです。

なぜねずみ鋳鉄にはより多くのテクスチャが必要なのか

鋳鉄は、その特定のトポグラフィーに頼って、リングから初期のPTFE膜を「引き出し」、低摩擦界面を作成します。表面が研磨されすぎると、膜が効果的に転移せず、摩擦が増加し、摩耗が加速します。

なぜ硬い表面にはより滑らかな仕上げが必要なのか

クロム鋼やニカシルなどの極度に硬い材料は、転移膜のために機械的固定に同じようには依存しません。それらの主な耐摩耗性は固有の硬度に由来し、表面が引っかかれたり研磨されたりするのを防ぎます。より滑らかな仕上げは最初から摩擦を最小限に抑え、硬い表面が柔らかいPTFEリングに対してやすりのように作用するのを防ぎます。

リング自体のことも忘れないでください:充填材の役割

接触面は方程式の半分にすぎません。純粋なPTFEは、過酷な用途には柔らかすぎる場合がよくあります。充填材を加えてPTFEコンパウンドを作成することにより、その耐摩耗性は劇的に向上します。

コンパウンドによる性能向上

充填材は、特定の特性を高めるためにベースのPTFE樹脂と混合されます。

- 青銅(ブロンズ):圧縮強度と熱伝導率を高め、接触ゾーンからの熱放散を助けます。

- グラファイト:固体潤滑剤として機能し、摩擦をさらに低減し、特にドライ運転用途での耐摩耗性を向上させます。

充填コンパウンド製のリングを選択することは、適切な対向面を選択することと同じくらい重要です。

プロジェクトへの適用方法

システムの目標と動作環境を全体的に見て選択を行ってください。

- 主な焦点が費用対効果の高い一般用途である場合:微細層状のねずみ鋳鉄を選択し、表面粗さRa 0.4~0.8 µmに機械加工します。

- 主な焦点が耐食性または軽量化である場合:硬質アルマイト処理アルミニウムまたは高合金クロム鋼を使用し、はるかに滑らかな仕上げのRa 0.1~0.25 µmを確保します。

- 主な焦点が最高の性能と耐用年数である場合:ニカシルや硬質クロムめっきなどのプレミアム表面と、青銅またはグラファイトを含む充填PTFEコンパウンドを組み合わせます。

最大の耐摩耗性を達成することは、単一の高性能部品を選択するのではなく、適合性の高いシステムを設計することから生まれます。

要約表:

| 用途タイプ | 推奨接触面 | 最適な表面粗さ (Ra) | 主な利点 |

|---|---|---|---|

| 一般用途 | 微細層状ねずみ鋳鉄 | 0.4~0.8 µm | 費用対効果が高い、PTFE転移膜の固定に最適 |

| 腐食性/高性能 | 高合金クロム鋼、硬質アルマイト処理アルミニウム、ニカシル | 0.1~0.25 µm | 優れた耐食性、高硬度、軽量化の選択肢 |

KINTEKでPTFEピストンリングの性能を最適化しましょう。

適切な接触面の選択は、耐摩耗性と寿命にとって極めて重要です。KINTEKでは、シール、ライナー、カスタムピストンリングを含む高精度PTFE部品の製造を専門としています。私たちは、リングのコンパウンドと対向面との間の重要な相乗効果を理解しています。

産業用途の標準ソリューションが必要な場合でも、半導体、医療、または実験室産業向けのカスタム製造部品が必要な場合でも、お手伝いできます。当社の専門知識により、プロトタイプから大量注文まで、お客様のシステムが最高の効率と耐久性を持つように設計されます。

お客様固有の要件についてご相談いただき、最高の性能に合わせて調整されたソリューションを入手するために、当社の専門家まで今すぐお問い合わせください。

ビジュアルガイド

関連製品

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- 産業およびハイテク用途向けのカスタムPTFEシーリングテープ

- 高度な用途向けのカスタムPTFEスリーブおよびホローロッド

- 高度な産業用途向けのカスタムPTFEテフロンボール

よくある質問

- PTFEは他のフッ素樹脂と比較して、耐薬品性はどの程度ですか?化学的不活性性のベンチマークを発見

- PTFEシーリング材はボールバルブの性能向上にどのような利点をもたらしますか?信頼性と寿命の向上

- PTFEリップシールが回転用途におけるゲームチェンジャーと見なされるのはなぜですか?比類のない性能と信頼性のロックを解除しましょう

- PTFEブッシュは特定の用途に合わせてカスタマイズできますか?最高の性能のために形状、材料、表面を調整する

- 機械加工されたPTFEが産業用途に適している理由とは?過酷な条件下での比類なき性能

- PTFEをシーリング材として使用する場合の望ましい特性は何ですか?極限環境下での優れた性能を引き出す

- PTFEは機械部品のコーティング材としてなぜ優れているのですか?優れた性能と耐久性を実現

- ラビリンスPTFEシールとベアリングアイソレーターとは何ですか?高速機器向けのゼロ摩擦シーリング