要するに、PTFEに粗いエッジを作成するのに最も適した制御可能な技術はCNCフライス加工です。旋削などの他の方法も使用できますが、フライス加工は、工具と切削パラメーターを正確に操作することにより、特定の繰り返し可能な表面テクスチャを生成するための優れた柔軟性を提供します。

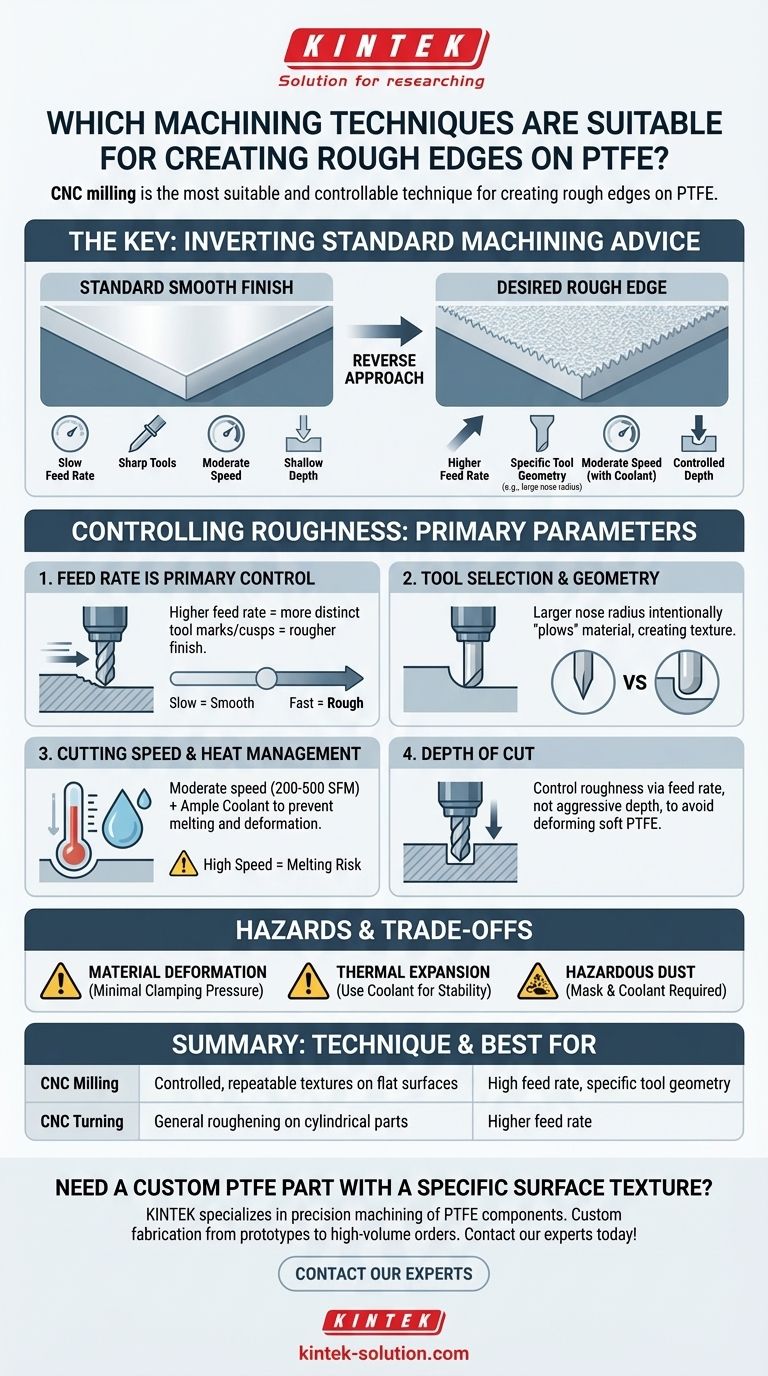

PTFEの粗い仕上げを実現する鍵は、独自の機械加工プロセスを選択することではなく、標準的な機械加工パラメーター(送り速度や工具の選択など)を意図的に調整して、滑らかな表面という一般的な目標に逆らうことです。

標準的な機械加工の推奨事項を反転させる必要がある理由

ポリテトラフルオロエチレン(PTFE)は、特異的に柔らかく熱に敏感なポリマーです。ほとんどの機械加工ガイドは、滑らかな仕上がりと公差を実現するために、これらの特性を克服することに焦点を当てています。

粗いエッジを作成するには、標準的なアプローチを変更することにより、これらの特性を意図的に活用する必要があります。積極的な技術は材料の変形、溶融、または寸法精度の低下を容易に引き起こす可能性があるため、これには慎重なバランスが必要です。

CNCフライス加工の役割

CNCフライス加工は、回転する多点切削工具を使用して、固定されたワークピースから材料を除去します。この方法は、表面全体にわたって工具の経路を極めて正確に制御できるため、テクスチャを作成するのに理想的です。均一な粗い仕上げから複雑なパターン化されたテクスチャまで、あらゆるものを生成できます。

CNC旋削の役割

CNC旋削は主に円筒部品に使用されます。一点工具が回転するワークピースに沿って移動します。粗い仕上げを作成するために使用できます(多くの場合、細かい溝として見られます)が、平らなエッジに複雑なまたは不均一なテクスチャを生成するという点では、フライス加工よりも汎用性が低くなります。

粗さの制御:主要な機械加工パラメーター

特定の粗さを達成することは、切削工具が材料とどのように相互作用するかの関数です。次のパラメーターが制御のための主要なレバーとなります。

H3: 送り速度が主要な制御手段です

送り速度—ワークピースが切削工具に対して移動する速度—が表面粗さに最も直接的な影響を与えます。

滑らかな仕上げの場合、オペレーターは遅い送り速度を使用します。より粗い仕上げを実現するには、より高い送り速度を使用する必要があります。これにより、工具はパスごとに材料の表面により明確なマーク、つまり「カスプ」を残します。

H3: 工具の選択と形状が重要です

標準的な推奨事項では、材料をきれいにせん断するために、超硬合金鋼(HSS)またはカーバイドで作られた非常に鋭い工具が求められます。

粗さを増すには、より大きなノーズ半径など、特定の形状を持つ工具の使用を検討してください。これにより、材料をわずかに「鋤き取る」ようにして、鋭利で尖った工具よりもテクスチャード加工された仕上げを作成できます。

H3: 切削速度と熱管理

PTFEは熱膨張係数が非常に高く、熱を放散しにくいです。高い切削速度は粗い仕上げに寄与する可能性がありますが、材料が溶けるリスクも高まります。熱による損傷ではなく、機械的切削による粗さを確保するために、中程度の速度範囲(毎分200〜500表面フィート)で操作し、十分なクーラントを使用することが不可欠です。

H3: 切り込み深さ

滑らかな仕上げには浅い切り込み深さが推奨されます。深い切り込みは工具の圧力と振動を誘発し、粗さを増大させる可能性がありますが、柔らかいPTFEを変形させるリスクも大幅に高めます。切り込み深さよりも送り速度によって粗さを制御する方が一般的に優れています。

トレードオフと危険性の理解

PTFEの機械加工は、特に標準的な手順から逸脱する場合に管理する必要がある特有の課題をもたらします。

H3: 材料の変形

PTFEは柔らかく、容易に圧縮されます。最小限のクランプ圧力が不可欠です。ワークピースをバイスで締めすぎると変形し、部品が解放されたときに寸法の不正確さにつながります。

H3: 熱膨張

PTFEは熱によって大きく膨張するため、機械加工中の温度上昇は部品の膨張を引き起こします。これにより、厳しい公差の達成が困難になります。クーラントの使用は仕上げのためだけではなく、寸法安定性のために不可欠です。

H3: 有害な粉塵

PTFEの機械加工では微細な粒子状の粉塵が発生します。この粉塵は吸入すると有害な場合があります。必ずマスクを使用するか、粉塵の発生を抑制するためにクーラントの流れの下で作業を行ってください。

目標に合った正しい選択をする

アプローチは、必要な粗さの種類とアプリケーションが要求する精度によって決定されるべきです。

- 制御された再現性のあるテクスチャが主な焦点である場合: CNCフライス加工を使用し、特定の工具形状と十分なクーラントを使用しながら、送り速度の操作を優先します。

- 密着性のための一般的な表面の粗さが主な焦点である場合: より速い旋削またはフライス加工操作をより高い送り速度で行うことで十分な場合がありますが、常に熱の蓄積に注意してください。

- 安全性と精度が主な焦点である場合: 寸法安定性を管理し、有害な粉塵を抑制するために常にクーラントを使用し、変形を防ぐために最小限のクランプ圧力を適用します。

結局のところ、PTFEで適切な粗い仕上げを得ることは、部品の完全性を損なうことなく必要なテクスチャを得るために、これらのパラメーターのバランスを取るための意図的なプロセスです。

要約表:

| 技術 | 最適用途 | 粗さの主要パラメーター |

|---|---|---|

| CNCフライス加工 | 平坦な表面における制御された再現性のあるテクスチャ | 高い送り速度、特定の工具形状 |

| CNC旋削 | 円筒部品の一般的な粗化 | 高い送り速度 |

特定の表面テクスチャを持つカスタムPTFE部品が必要ですか?

KINTEKでは、シール、ライナー、実験器具などのPTFE部品の精密機械加工を専門としています。送り速度や工具の選択などのパラメーターのバランスをとる当社の専門知識により、半導体、医療、実験室、産業分野での用途に必要な正確な粗い仕上げを作成しながら、寸法精度と材料の完全性を保証します。

プロトタイプから大量注文までカスタム加工を提供しています。プロジェクトについて相談し、見積もりを取得するために、今すぐ当社の専門家にご連絡ください!

ビジュアルガイド

関連製品

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- 先端科学・産業用途向けカスタムPTFE測定シリンダー

- 高度な産業用途向けカスタマイズ可能なPTFEロッド

- 高度な産業用途向けのカスタムPTFEテフロンボール