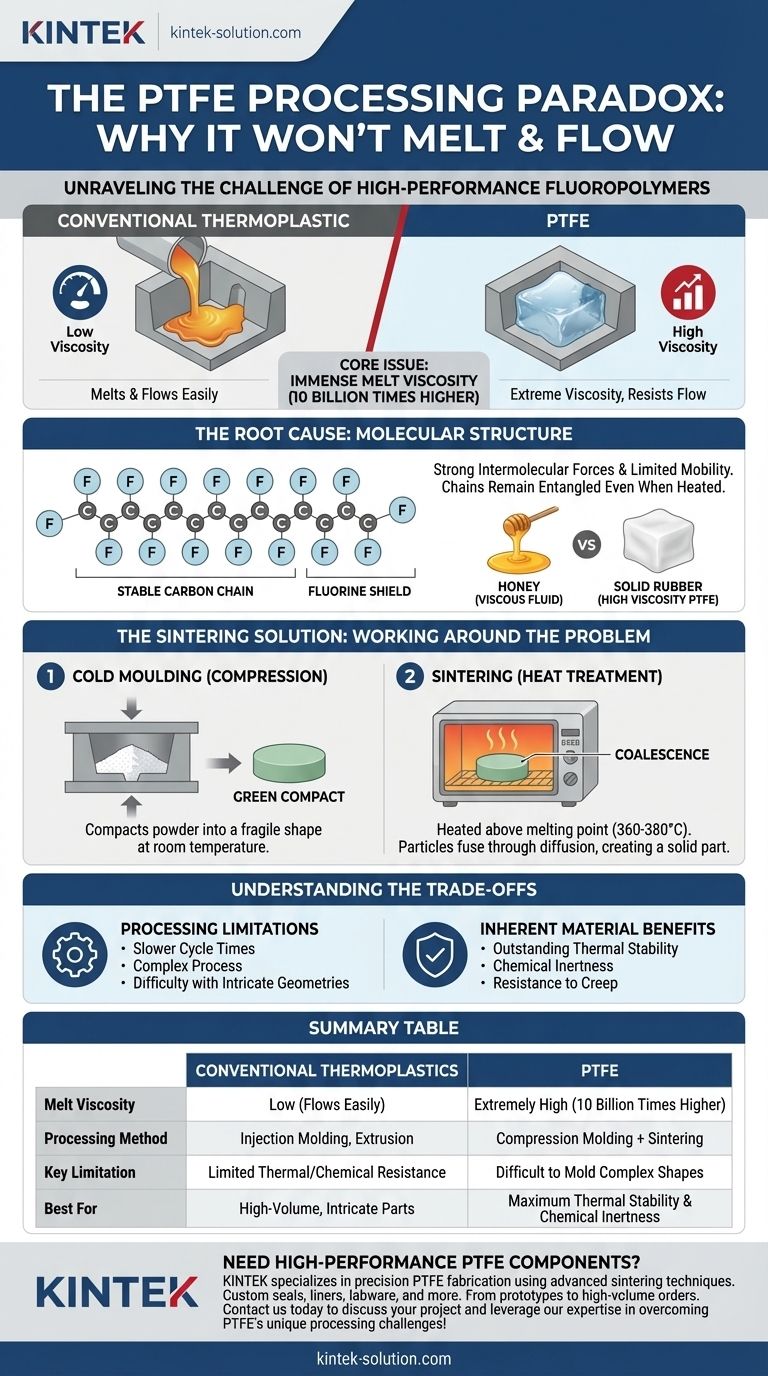

簡単に言えば、ポリテトラフルオロエチレン(PTFE)は粘度が極めて高いため、従来の技術で加工することができません。 融点よりもはるかに高温に加熱しても、PTFEは典型的な液体プラスチックのように流れません。射出成形や押出成形に適した流体状態に溶ける代わりに、金型を通過することを妨げるゲル状の固体に変化します。

核心的な問題は、PTFEの巨大な溶融粘度により、真の流動性液体になることが決してないという点です。これにより、粉末冶金に似た全く異なる製造プロセスを採用せざるを得なくなり、材料を最初に圧縮してから加熱して粒子を融合させます。

根本原因:極端な溶融粘度

加工の課題を理解するためには、まずPTFEの文脈における「高粘度」が何を意味するのかを理解する必要があります。それは程度の違いではなく、種類の違いです。

PTFEにおける高粘度の意味

粘度は流体の流れに対する抵抗の尺度です。ほとんどの熱可塑性プラスチックでは、融点を超えて加熱すると粘度が劇的に低下し、金型に容易に射出できるようになります。

PTFEの挙動は異なります。その溶融粘度は、ポリプロピレンのような一般的なプラスチックの約100億倍です。

これは蜂蜜と水を比較するようなものではなく、ゴムの固形ブロックと水を比較するようなものです。材料は非常に高い圧力下で変形しますが、金型の複雑なディテールを埋めるほどには流れません。

問題の起源

この特異な挙動は、PTFEの分子構造に由来します。これは、より大きなフッ素原子によって完全に遮蔽された長い安定した炭素鎖で構成されています。

この構造は、非常に強力な分子間力を生み出し、ポリマー鎖の可動性を制限します。結晶構造を破壊するのに十分な熱エネルギー(融解)が加えられたとしても、鎖は絡み合ったままであり、互いに自由に滑り合うことができません。

焼結ソリューション:問題を回避する

PTFEを伝統的な意味で溶かして成形することができないため、エンジニアは高粘度を回避する多段階プロセスを開発しました。この方法は、材料を低温で圧縮し、その後熱で融合させることを含みます。

ステップ1:冷間成形(または圧縮)

プロセスは、粉末または顆粒状のPTFEから始まります。この粉末を金型に流し込み、室温で高圧にさらします。

このステップは予備成形(preforming)と呼ばれることが多く、粉末を所望の形状に圧縮します。個々の粒子は単に機械的な力によって保持されており、しばしば「グリーンコンパクト」と呼ばれる壊れやすい部品になります。

ステップ2:焼結(熱処理)

予備成形された部品を金型から慎重に取り出し、オーブンでPTFEの融点(約360〜380°C)を超えた温度に加熱します。

焼結中、材料は溶けて流れるわけではありません。代わりに、個々の粒子の表面にある分子が移動可能になり、粒子境界を拡散して隣接する粒子の分子と絡み合います。この合体(coalescence)と呼ばれるプロセスにより、粒子が融合し、固体で高密度で耐久性のある最終製品になります。

トレードオフの理解

この特殊なプロセスは、PTFEの加工上の制限であると同時に、その驚くべき特性の鍵でもあります。加工を困難にするまさにその特性が、その価値の源でもあります。

加工上の制限

射出成形と比較して、焼結はより遅く、より複雑なプロセスです。サイクルタイムが大幅に長くなり、製造コストが増加します。

また、極端に鋭い角、薄い壁、または非常に複雑な形状の部品を作成することも困難です。最後に、プロセスが完全に制御されていない場合、最終部品内に残留気孔率が生じる可能性があります。

固有の材料の利点

極端な粘度と強力な分子構造は、PTFEの最も貴重な特性に直接起因しています。その優れた熱安定性、化学的不活性、およびクリープ耐性(荷重下での変形)はすべて、溶融加工を防ぐ特性の副産物です。

本質的に、過酷な環境下での優れた材料性能と引き換えに、製造の容易さを犠牲にしているのです。

目標に合った適切な選択をする

高性能用途の材料を選択する際、この基本的な加工の違いを理解することが不可欠です。

- 複雑な部品の大量生産が主な焦点である場合: 標準的なPTFEは不適切かもしれません。代わりに、射出成形が可能で同様の特性を提供するFEPやPFAなどの溶融加工可能なフッ素樹脂を検討してください。ただし、熱性能はわずかに低下します。

- 最大の熱安定性と耐薬品性が主な焦点である場合: 焼結PTFEの独自の特性は、しばしば交渉の余地がありません。製造方法は、最高の性能レベルを達成するために必要なトレードオフです。

結局のところ、PTFEの加工方法は、それが利用可能な最も有能なポリマーの1つである分子構造の直接的な結果なのです。

要約表:

| 側面 | 従来の熱可塑性プラスチック | PTFE |

|---|---|---|

| 溶融粘度 | 低い(容易に流れる) | 極めて高い(100億倍以上) |

| 加工方法 | 射出成形、押出成形 | 圧縮成形+焼結 |

| 主な制限 | 限定的な耐熱性・耐薬品性 | 複雑な形状の成形が困難 |

| 最適用途 | 大量生産の複雑な部品 | 最大の熱安定性と化学的不活性 |

高性能PTFE部品が必要ですか? KINTEKは、高度な焼結技術を用いた精密PTFE加工を専門としています。当社は、試作品から大量注文まで、半導体、医療、産業用途向けにカスタムシール、ライナー、ラボウェアを製造しています。今すぐお問い合わせいただき、PTFE特有の加工課題を克服するための当社の専門知識についてご相談ください!

ビジュアルガイド

関連製品

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- 工業用および研究室用カスタムPTFEスクエアトレイ

- 多様な用途に対応するカスタムPTFE蒸発皿

- 高度な用途向けのカスタムPTFEスリーブおよびホローロッド

よくある質問

- PTFEの特性から考えられる用途にはどのようなものがありますか?要求の厳しい産業におけるその多用途性を発見しましょう

- PTFEが現代のエンジニアリングにおいて革命的な材料である理由とは?比類のない耐薬品性・耐熱性を解き放つ

- テフロンとは何ですか、その化学組成は何ですか?PTFEの力を解き放つ

- 化学産業においてテフロンはどのように使用されますか?機器を保護し、純度を確保する

- 黒鉛パッキンはどのように作られるのか?優れたシールを実現する編組(ブレーディング)プロセスを発見する

- エネルギー分野に適したPTFE配合物はどれですか?極限条件下で優れた性能を発揮

- PTFEとテフロンの関係とは?素材名とブランド名の違いについてのガイド

- PTFEは自動車用途においてどのような役割を果たしますか?EVおよびエンジンにおける効率と信頼性の向上