簡単に言えば、特定のポリテトラフルオロエチレン(PTFE)用途で圧縮成形が好まれるのは、この材料の特有の性質が、射出成形のような一般的な大量生産方法と相容れないためです。PTFEは極めて高い溶融粘度を持ち、せん断力に敏感であるため、加熱しても一般的なプラスチックのように容易に流動しません。圧縮成形は、PTFE粉末を巨大な圧力下で圧縮・焼結するというプロセスによってこれを回避します。このプロセスは、高密度で単純な形状を作成し、動的流体シールなどの用途に不可欠な機械的特性を向上させるのに理想的です。

核心的な問題は、PTFEの高性能特性が、その加工を困難にしているという点です。圧縮成形は単なる製造上の回避策ではなく、PTFEの性質を利用して、特定の方向で優れた性能を発揮する、頑丈で機械加工可能なブランク材を製造するための戦略的な手法です。

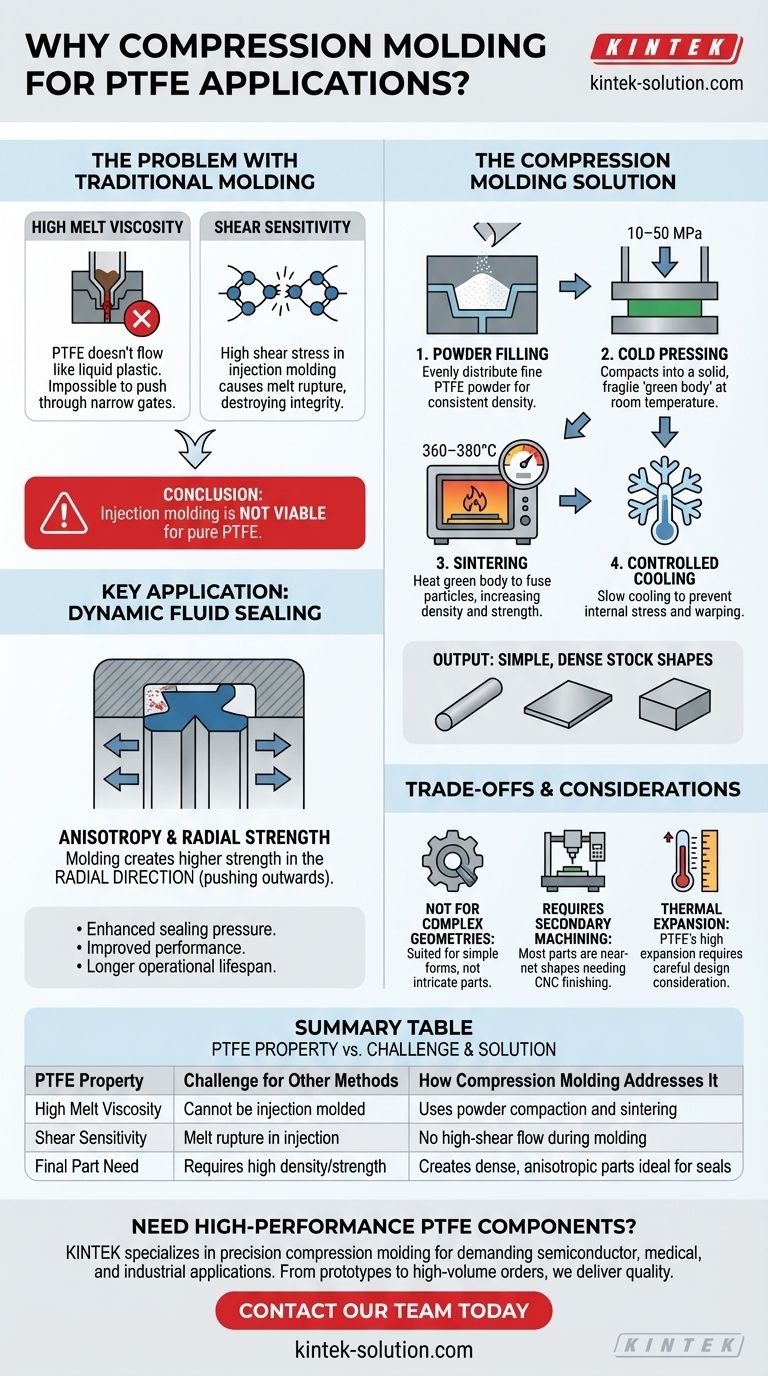

従来の成形がPTFEで失敗する理由

圧縮成形が機能する理由を理解する前に、より一般的な方法が純粋なPTFEに適していない理由を把握することが不可欠です。

高い溶融粘度の問題

加熱すると液体状になるプラスチックとは異なり、PTFEは極めて高い粘度を維持します。容易に流動しないため、射出成形機の狭いゲートや流路を通過させることが不可能です。

せん断応力への感度

射出成形で必要とされるように、溶融したPTFEをノズルから無理に押し出そうとすると、高いせん断応力が発生します。この応力はメルトラプチャー(溶融破壊)を引き起こす可能性があり、これはポリマー構造が破断し、その完全性と機械的特性が破壊される現象です。

避けられない結論

これらの基本的な特性のため、射出成形や同様の溶融加工技術は、純粋なPTFEから部品を製造するには単に実用的ではありません。

圧縮成形プロセス:戦略的な適合性

圧縮成形は、PTFEの特性に完全に適した多段階プロセスであり、粉末を高密度な固体に変換します。

ステップ1:粉末充填

プロセスは、微細なPTFE粉末を金型キャビティ内に均等に分配することから始まります。これにより、最終製品の密度が均一になります。

ステップ2:冷間プレス

室温で、通常10~50 MPaの非常に高い圧力が粉末に加えられます。これにより、粒子が固体の壊れやすい予備成形体(しばしば「グリーンボディ」と呼ばれる)に圧縮されます。

ステップ3:焼結

これは最も重要なステップです。グリーンボディは、PTFEの融点よりわずかに高い360~380°Cの温度に精密に制御されたオーブンで加熱されます。粒子同士が融合し、部品の密度と強度が大幅に向上します。

ステップ4:制御された冷却

その後、部品はゆっくりと慎重に冷却されます。この最終ステップは、ひび割れや反りの原因となる内部応力の蓄積を防ぐために極めて重要です。

生成物:単純で高密度の形状

この方法は、ロッド、厚板、ガスケット、ブロックなど、しばしばブランク材(stock shapes)と呼ばれるバルクで単純な形状の製造に優れています。これらは最終部品の原材料として機能します。

主要な用途:動的流体シール

圧縮成形の利点は、シールのような高性能用途で最も顕著に現れます。

異方性と半径方向の強度

成形時に加えられる圧力により、異方性の特性を持つ部品が生成されます。これは、機械的強度がすべての方向で同じではないことを意味します。シールの場合、このプロセスにより、半径方向(中心から外側へ押し出す方向)において機械的特性が大幅に向上します。

シールにとってなぜ重要か

動的シールの主な機能は、流体の漏れを防ぐためにハウジングに対して一定の外向きの圧力をかけることです。圧縮成形によって付与される強化された半径方向の強度は、シール圧力、性能、および動作寿命を直接向上させます。

トレードオフの理解

効果的である一方で、このプロセスには使用例を定義する明確な制限があります。

複雑な形状には不向き

圧縮成形は、金型から直接、複雑または入り組んだ部品を作成するには根本的に適していません。このプロセスは、単純で固体の形状を生成するように設計されています。

二次機械加工の必要性

圧縮成形されたPTFE部品の大部分は、ニアネットシェイプ(near-net shapes)と見なされます。これらは、用途で要求される最終的で正確な寸法と特徴を実現するために、二次的なCNC機械加工を必要とします。これにより、2段階の製造プロセスとなります。

熱膨張

PTFEは熱膨張率が高いため、精密部品の設計時にはこれを考慮する必要があります。この特性と機械加工の必要性は、最終的な動作環境での寸法安定性を確保するために、慎重なエンジニアリング上の配慮を必要とします。

PTFE用途の適切な選択

このプロセスを理解することで、製造方法の選択を最終目標と一致させることができます。

- 頑丈なシールやガスケットの作成が主な焦点である場合: 圧縮成形は、シーリング性能に不可欠な半径方向の機械的特性を向上させるため、優れた方法です。

- 機械加工用の大型ブランク材(ロッド、シート、ブロック)の製造が主な焦点である場合: 圧縮成形は、PTFEにとって業界標準であり最も効果的な製造プロセスです。

- 大量生産の複雑な部品が主な焦点である場合: 純粋なPTFEはおそらく材料の選択として不適切です。射出成形に適した充填PTFEグレードや代替の高性能ポリマーを検討してください。

最終的に、適切な製造プロセスの選択とは、望ましい結果を達成するために材料の固有の特性を最もよく補完するプロセスを選択することを意味します。

要約表:

| PTFEの特性 | 他の方法での課題 | 圧縮成形による対応方法 |

|---|---|---|

| 高い溶融粘度 | 射出成形不可 | 粉末の圧縮と焼結を使用 |

| せん断感度 | 射出成形でのメルトラプチャー | 成形中に高せん断流動がない |

| 最終部品の要求 | 高密度・高強度が必要 | シールに理想的な高密度で異方性の部品を作成 |

高性能PTFE部品が必要ですか? KINTEKは、シール、ライナー、カスタムラボウェア向けのPTFEの精密圧縮成形を専門としています。当社の専門知識により、半導体、医療、産業分野の要求の厳しい用途に不可欠な、優れた半径方向の強度と密度を備えた部品をお届けします。プロトタイプから大量注文まで、必要な品質をお届けします。プロジェクトについて話し合うために、今すぐ当社のチームにお問い合わせください!

ビジュアルガイド

関連製品

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- 高度な産業用途向けのカスタムPTFEテフロンボール

- 先端科学・産業用途向けカスタムPTFE測定シリンダー

- 高度な用途向けのカスタムPTFEスリーブおよびホローロッド