本質的に、寸法安定性がPTFEの機械加工において大きな懸念となるのは、この材料が持つ2つの決定的な特性、すなわち極めて高い熱膨張率と、クリープとして知られる応力下で変形する傾向があるためです。これらの特性により、部品は機械上では完全に寸法が合っていても、切削時に発生する熱、室温の変化、または内部応力の解放によってサイズや形状が変わる可能性があります。

PTFEの課題は切削することではなく、むしろ機械加工が完了した後も、完成した部品が意図した寸法に忠実であり続けることを保証することです。成功には、材料固有の不安定性に対処することが必要であり、それに逆らうことではありません。

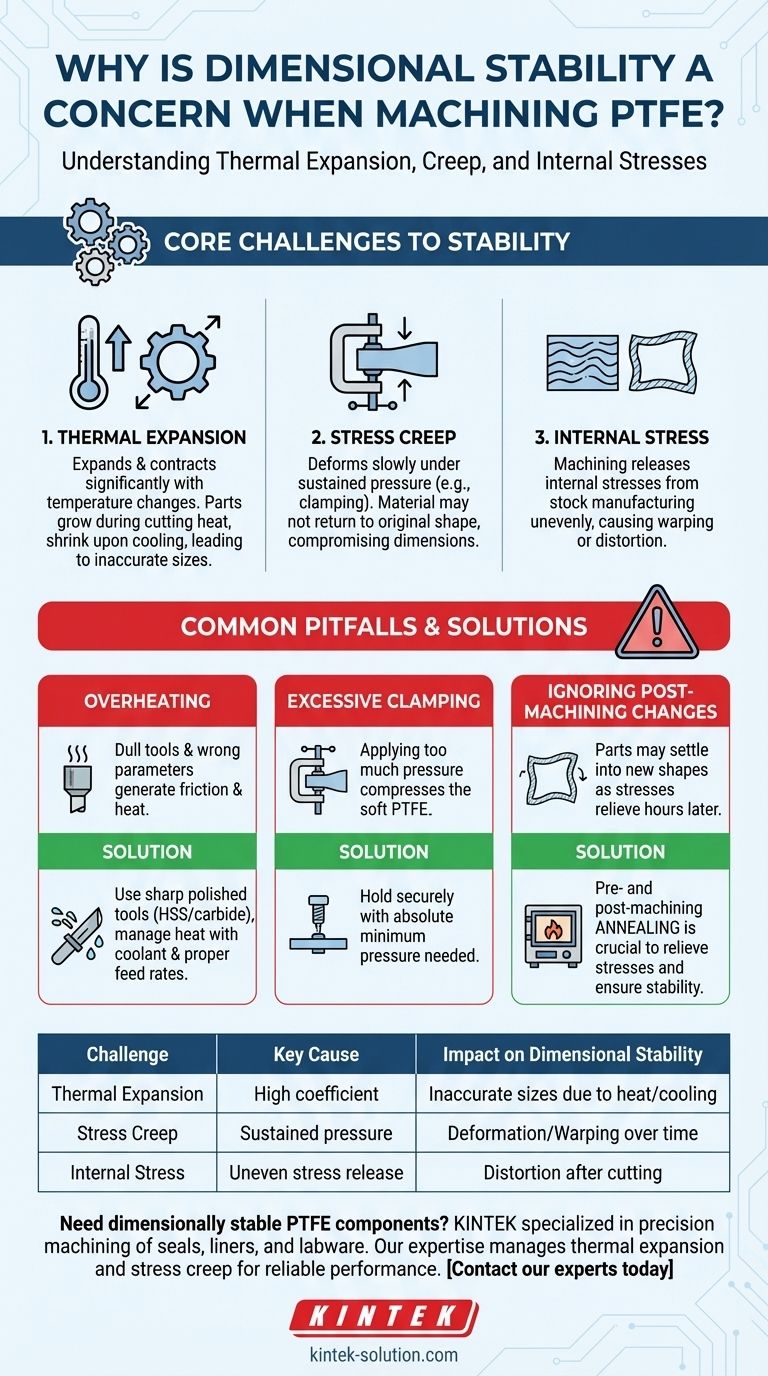

寸法安定性に対する根本的な課題

PTFEを効果的に機械加工するには、まず寸法精度に反する2つの主要な材料特性を理解する必要があります。

高い熱膨張率

PTFEは、金属や他のプラスチックよりもはるかに大きく温度変化によって膨張・収縮します。これは、機械加工中および加工後に重大な影響を及ぼします。

切削プロセスだけで発生する熱により、材料が膨張し、不正確な切削につながる可能性があります。部品が冷えると、機械上で測定されたサイズよりも小さいサイズに収縮します。

周囲の室温の変化でさえ、完成した部品の寸法を変える可能性があり、動作環境が制御されていない場合、厳しい公差を維持することが困難になります。

応力クリープと内部記憶

PTFEは柔らかい材料であり、バイスやクランプによる持続的な圧力にさらされると「クリープ」したり、ゆっくりと変形したりすることがあります。治具を締めすぎると材料が圧縮され、元の形状に完全に戻らず、最終的な寸法が損なわれる可能性があります。

さらに、ストックのPTFEロッドやシートを製造するプロセスには内部応力が伴います。材料を機械加工で削り取ると、これらの応力が不均一に解放され、切削完了後に部品が反ったり歪んだりする原因となります。

PTFE機械加工における一般的な落とし穴

金属に対して機能する多くの一般的な機械加工手順は、PTFEにとっては逆効果であり、その固有の不安定性を悪化させます。

材料の過熱

切れ味の悪い工具や不適切な切削パラメータを使用することが最も一般的な間違いです。これにより過度の摩擦と熱が発生し、熱膨張の影響を最大化し、精度を損ないます。

切削速度は200~500 SFMが推奨されることが多いですが、真の目標は熱管理です。高速で送り速度を速くした鋭利な工具は、熱が蓄積する遅い切削よりもチップと熱を効率的に排出できることがよくあります。

過度のクランプ圧力の適用

PTFEの柔らかさを忘れがちです。アルミニウムに使用するのと同じクランプ力を適用すると、材料が圧縮され、寸法誤差につながり、長期的なクリープを引き起こす応力を誘発する可能性があります。

目標は、必要な最小限の圧力で部品をしっかりと保持することです。

機械加工後の変化の無視

最終切削直後は仕様どおりであっても、数時間後に仕様外になる部品もあります。これは、部品が周囲温度に戻るか、解放された内部応力によって新しい形状に落ち着くために起こります。

これを考慮しないと、最終検査が誤解を招く可能性があります。

安定性を維持するためのベストプラクティス

PTFEの機械加工を成功させるには、最初から最後まで材料の特性に対応する戦略的なアプローチが必要です。

機械加工前後のアニーリング(焼きなまし)の使用

アニーリング(焼きなまし)は、安定性を確保するための最も効果的な技術です。このプロセスには、材料を特定の温度に加熱し、ゆっくり冷却する前にその温度に保持することが含まれます。

これにより、製造プロセスによる内部応力が緩和され、切削を開始する前に、はるかに安定したワークピースが作成されます。機械加工後のアニーリングサイクルは、最終的な安定化をもたらすことができます。

切削パラメータの制御

適切な工具と設定は、熱と力を最小限に抑えるために不可欠です。

極めて鋭利で研磨された切削工具(できればハイス鋼(HSS)または超硬)を使用します。鋭利な刃先は材料を押しつぶすのではなくきれいにせん断し、熱と応力を低減します。

工具が単にこすれているのではなく効果的に切削していることを確認するために、1回転あたり0.002~0.010インチの送り速度を採用します。クーラントを使用することも、切削中の熱膨張を管理するのに効果的です。

材料の性質を考慮した設計

最も成功しているPTFE部品は、その特性を念頭に置いて設計されています。これは、部品の最終的な動作環境における予想される熱膨張を考慮に入れた公差を組み込むことを意味します。

特殊なプロセス制御なしに、PTFEが鋼やアルミニウムと同じ厳しい公差を維持することを期待してはいけません。

目標に応じた適切な選択

アプローチは、完成した部品の特定の要件に合わせて調整する必要があります。

- 最高の精度を達成することが主な焦点の場合: プロセスには、機械加工前の焼きなましサイクルを含め、温度管理された環境で実行する必要があります。

- 長期的な部品の安定性が主な焦点の場合: 熱膨張を考慮した公差で部品を設計し、切削プロセスによって誘発された応力を緩和するために機械加工後の焼きなましを使用します。

- 生産効率が主な焦点の場合: 極めて鋭利な工具に投資し、クーラントシステムを使用して熱を管理し、より積極的でありながら制御された切削パラメータを可能にします。

PTFEの独自の特性を理解し尊重することにより、正確で安定したコンポーネントを確実に製造できます。

要約表:

| 課題 | 主な原因 | 寸法安定性への影響 |

|---|---|---|

| 熱膨張 | 高い熱膨張率 | 切削中に部品が膨張し、冷却後に収縮するため、サイズが不正確になる。 |

| 応力クリープ | 持続的な圧力下での材料の変形 | クランプ力や内部応力により、部品が時間とともに反ったり形状が変わったりする。 |

| 内部応力 | ストック形状の製造による応力 | 機械加工により応力が不均一に解放され、切削完了後に部品が歪む原因となる。 |

寸法安定性に優れたPTFE部品が必要ですか? KINTEKは、半導体、医療、実験室産業向けに、PTFEシール、ライナー、ラボウェアの精密機械加工を専門としています。熱膨張と応力クリープを管理する当社の専門知識により、お客様の部品が正確な仕様を満たし、動作環境で安定することを保証します。プロトタイプから大量注文まで、信頼性の高いパフォーマンスを提供します。プロジェクトの要件について話し合うために、今すぐ当社の専門家にご連絡ください。

ビジュアルガイド

関連製品

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- 高度な産業用途向けのカスタムPTFEテフロンボール

- 高度な産業用途向けカスタマイズ可能なPTFEロッド

- 高度な用途向けのカスタムPTFEスリーブおよびホローロッド

よくある質問

- PTFEの耐薬品性がシーリング用途にもたらす利点は何ですか?過酷な環境下で比類のない信頼性を確保します。

- PTFEシールが通常動作できる温度範囲はどれくらいですか?極低温の-200℃から高温の260℃まで

- 製薬用途において、PTFEライニングバタフライバルブはライニングボールバルブと比較してどのような利点がありますか?優れた無菌性と清掃性を実現

- PTFEは金属製伸縮継手の性能にどのように貢献しますか?過酷な化学環境下での耐久性を高める

- PTFEで焦げ付き防止調理器具はどのようにコーティングされるのか?滑りやすい表面の科学

- 従来のオイルシールとPTFEオイルシールの主な材料は何ですか?用途に合った適切なシールを選びましょう

- PTFEの粗いエッジを作成するのに適した機械加工技術はどれですか?制御されたテクスチャのためにCNCフライス加工を習得する

- 機械設備におけるPTFEガスケットの目的は何ですか?信頼性と効率の向上