簡単な答えは、ポリテトラフルオロエチレン(PTFE)は従来の熱可塑性プラスチックのように真に溶けて流動しないため、射出成形できないということです。その分子構造により、極めて高いメルト粘度を持ちます。これは、融点を超えて加熱されても、液体になるのではなく、柔らかいゲル状の固体になることを意味します。このゲルは、その構造が崩壊することなく、圧力下で金型に押し込むことができません。

核心的な問題は、材料とプロセスのミスマッチです。射出成形は、加熱時に低粘度の液体になる材料を必要としますが、PTFEは極端な温度で構造的完全性を維持するように特別に設計されており、流体状態になるのを防ぎます。

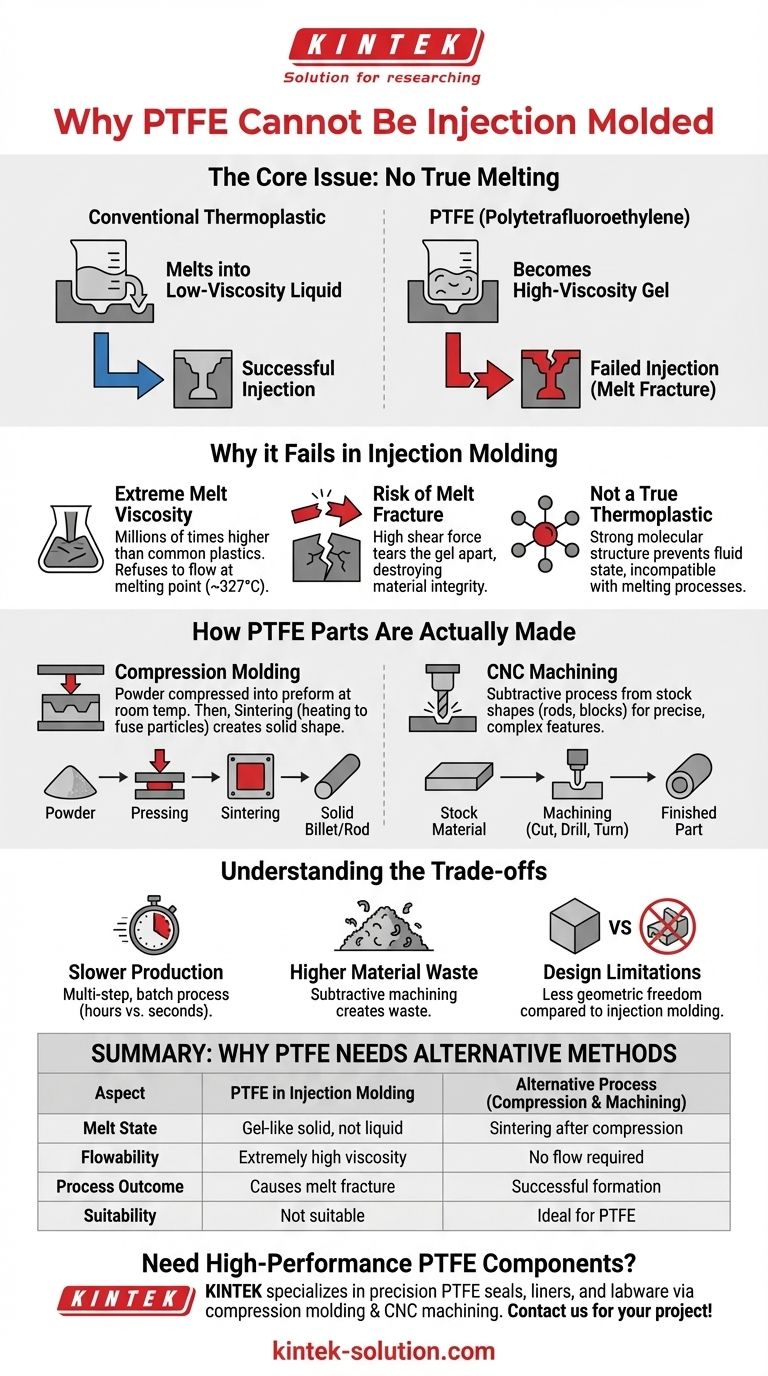

射出成形機でPTFEが失敗する理由

標準的な射出成形は、プラスチックを加熱して液体にし、高圧で金型キャビティに押し込み、冷却して固化させるプロセスです。PTFEの特異な特性は、このプロセスのすべての段階を妨げます。

極端なメルト粘度の問題

メルト粘度は、溶融状態で材料が流れにどれだけ抵抗するかを示す尺度です。

PTFEのメルト粘度は極めて高く、ポリプロピレンなどの一般的な熱可塑性プラスチックの数百万倍にもなります。約327°C(621°F)の融点を超えて加熱されても、液体にはなりません。その代わりに、しぶとく流れを拒む半透明で非常に粘度の高いゲルに変化します。

メルトフラクチャーのリスク

射出成形は、溶融プラスチックを金型に押し込むために、非常に高い圧力とせん断力を必要とします。

PTFEは真の液体ではなく壊れやすいゲルとして存在するため、これらの力は流れを引き起こしません。代わりに、高いせん断応力によって、材料は分子レベルで文字通り引き裂かれます。これはメルト破裂またはメルトフラクチャーとして知られる現象で、金型の形状をとる前に材料の完全性を破壊します。

PTFEは真の熱可塑性プラスチックではない

熱可塑性プラスチックとして分類されることが多いですが、PTFEは典型的な熱可塑性プラスチックのように振る舞いません。

真の熱可塑性プラスチックは、著しい劣化なしに繰り返し液体に溶融させたり固体に冷却したりできます。PTFEの分子結合は非常に強固であるため、この遷移に抵抗し、真の溶融状態を必要とするあらゆる製造プロセスと根本的に非互換性があります。

PTFE部品は実際にどのように作られるか

射出成形が選択肢ではないため、PTFEを有用な形状に成形するには特殊な技術が必要です。これらの方法は、従来のプラスチック加工よりも粉末冶金に近いものです。

圧縮成形

これは、ロッド、シート、ビレットなどの基本的なPTFE形状を作成するための最も一般的な方法です。

このプロセスには、PTFE樹脂粉末を室温で金型内に高圧で圧縮し、「予備成形体」を作成することが含まれます。この予備成形体を取り出し、焼結と呼ばれるプロセスで制御されたオーブンで加熱し、粒子を固い塊に融合させます。

CNC加工

精密な最終部品を作成するには、CNC加工が標準的なアプローチです。

圧縮成形によって作成された基本的な形状(ロッドやブロックなど)が材料として使用されます。これらはその後、最終的で詳細なコンポーネントになるように機械加工されます—切断、穴あけ、旋盤加工、フライス加工が行われます。これが、PTFE部品が射出成形された代替品と比較して、コストが高くリードタイムが長くなる理由です。

トレードオフの理解

PTFEを使用するという選択は、製造において異なるアプローチを強いることになり、生産速度、コスト、設計に大きな影響をもたらします。

生産サイクルの遅延

射出成形は、多くの場合数秒で完成品を生産できる速度で評価されます。圧縮成形と焼結は、数時間を要する多段階のバッチプロセスです。これにより、大量生産は著しく遅くなり、より多くの労力を要します。

材料の廃棄物増加

加工は除去プロセスであり、大きなブロックから材料を切り取ることによって最終部品を作成します。この廃棄物(切りくず)は完成部品の総コストに追加されますが、射出成形は廃棄物がほとんどない純粋な形状のプロセスです。

設計の制約

ストック形状からの加工という制約は、射出成形が提供する設計の自由度と比較して、部品形状の複雑さに制約を与える可能性があります。複雑な内部チャネルや非常に薄い壁などの特徴は、実現がはるかに困難でコストがかかります。

目標に合った正しい選択をする

PTFEが射出成形できないという事実は、材料の欠陥ではなく、その価値を決定づける特性の直接的な結果です。

- 複雑な部品の大量・低コスト生産が主な焦点である場合: 化学的および耐熱性の要件がまだ必要な場合は、PEEKやFEPやPFAなどのフッ素樹脂など、射出成形と互換性のある別の材料を選択する必要があります。

- PTFEの比類のない化学的不活性性と低摩擦の活用が主な焦点である場合: 圧縮成形とそれに続くCNC加工による製造を念頭に置いて設計する必要があります。

PTFEは溶融するのではなく焼結するということを理解することが、アプリケーションにとって正しい製造経路を選択するための鍵となります。

要約表:

| 側面 | 射出成形におけるPTFE | 代替プロセス |

|---|---|---|

| 溶融状態 | ゲル状固体、液体ではない | 圧縮後の焼結 |

| 流動性 | 極めて高い粘度 | 流れは不要 |

| プロセス | メルトフラクチャーを引き起こす | 圧縮成形+CNC加工 |

| 適合性 | 不適 | PTFEに最適 |

高性能PTFE部品が必要ですか? KINTEKは、半導体、医療、産業用途向けに精密なPTFEシール、ライナー、実験器具の製造を専門としています。圧縮成形とカスタムCNC加工における当社の専門知識により、プロトタイプから大量注文まで、部品が正確な仕様を満たすことが保証されます。今すぐお問い合わせいただき、プロジェクトの要件についてご相談ください!

ビジュアルガイド

関連製品

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- 高度な産業用途向けのカスタムPTFEテフロンボール

- 高度な用途向けのカスタムPTFEスリーブおよびホローロッド

- 産業およびハイテク用途向けのカスタムPTFEシーリングテープ