長期間稼働するアプリケーションにおいて、標準Oリングを選択することは、リスク管理に根ざした意図的なエンジニアリングの決定です。エンジニアは、その比類のない信頼性の実績、世界的な入手可能性、確立された設計基準への準拠を理由にこれらを選択します。これらが一体となって、機器の運用寿命全体にわたる予期せぬ故障の可能性を最小限に抑えます。

標準Oリングを使用するという決定は、最も安価または最も簡単な部品を見つけることではめったにありません。これは、カスタムソリューションの潜在的だが未証明の利点よりも、長期的な運用の確実性と予測可能なシステム性能を優先する戦略的な選択です。

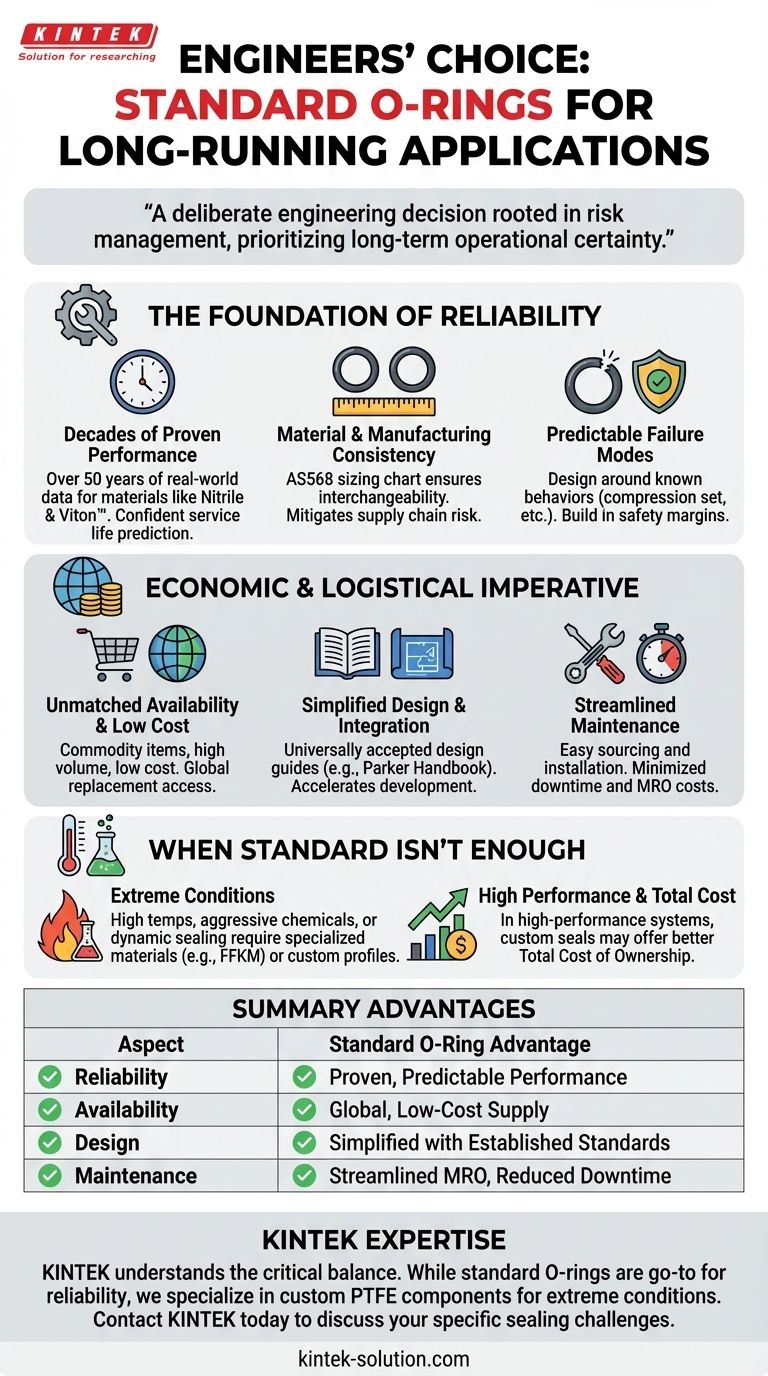

信頼性の基盤:なぜ「標準」が重要なのか

何年も、あるいは何十年も稼働し続けなければならない機器にとって、予測可能性は最も価値のある属性です。標準Oリングは、カスタムまたはニッチなソリューションでは得られないレベルの予測可能性を提供します。

実績のある数十年の性能

標準Oリング、特にニトリル(Buna-N)やViton™(FKM)などの一般的な材料仕様のものは、50年以上にわたって数え切れないほどのアプリケーションで使用されてきました。この広範な歴史は、実世界の性能に関する巨大なデータベースを提供し、エンジニアが耐用年数を自信を持って予測できるようにします。

材料と製造の一貫性

AS568サイズ規格のような標準化は、相互交換性と一貫性を保証します。エンジニアは、ある信頼できるメーカーの部品が別のメーカーの部品と同一の性能を発揮することを確信でき、これは長い製品ライフサイクルにわたるサプライチェーンリスクを軽減するために不可欠です。

予測可能な故障モード

経験豊富なエンジニアは、ストレス下で標準Oリングがどのように振る舞うかを正確に理解しています。彼らは、永久ひずみ、押出し、または化学的膨潤といった十分に文書化された故障モードを考慮に入れて設計し、必要なサービス間隔を長持ちさせるための適切な安全マージンを組み込むことができます。

経済的およびロジスティクスの必須要件

コスト、製造、メンテナンスの実用的な現実は、特に数千のユニットや数十年のサービスにわたって倍増する場合、標準コンポーネントの単純さを支持することがよくあります。

比類のない入手可能性と低コスト

標準Oリングはコモディティ製品であり、多数のメーカーによって大量に生産されています。これにより、ユニットコストが低くなり、世界中のどこでも交換部品が容易に入手できることが保証されます。これは、世界中に展開される機器にとって重要な考慮事項です。

設計と統合の簡素化

エンジニアは、Parker O-Ring Handbookなどの世界的に受け入れられている設計ガイドラインに頼ることができます。これにより、コストがかかり時間のかかるカスタムの溝(グローブ)設計とテストの必要がなくなり、開発プロセスが劇的に加速され、設計エラーのリスクが減少します。

メンテナンスの合理化

標準コンポーネントを使用することで、メンテナンス、修理、オーバーホール(MRO)作業が簡素化されます。技術者は、専門的な部品や知識を必要とせずに交換部品を容易に入手して取り付けることができ、ダウンタイムと運用コストを最小限に抑えます。

トレードオフとリスクの理解

標準Oリングは多くのアプリケーションでデフォルトの選択肢ですが、万能の解決策ではありません。客観的な分析には、その限界を認識することが必要です。

標準では不十分な場合

極端な温度、過酷な化学物質、または高圧の動的シールを伴うアプリケーションでは、標準Oリングでは不十分な場合があります。この場合、安全性と信頼性を確保するために、特殊な材料(FFKMなど)やカスタムシールプロファイルへの投資が必要です。

自己満足のリスク

Oリングの単純さは、注意力の欠如につながる可能性があります。エンジニアは、早期の故障を防ぐために、流体適合性、温度範囲、溝の表面仕上げを含む、アプリケーション固有の要件について依然として厳格な分析を行う必要があります。

「十分」の隠れたコスト

効率や寿命のわずかな向上が価値のある高性能システムでは、カスタム設計されたシールがより良い総所有コスト(TCO)を提供する可能性があります。標準部品に固執することは、性能低下やより頻繁なメンテナンスサイクルにつながる場合、誤った経済性となる可能性があります。

アプリケーションに最適な選択をする

標準Oリングを使用するという決定は、プロジェクトの主要な目的に対する明確な理解に基づいて行われるべきです。

- 主な焦点がシステムの最大信頼性とコスト管理である場合: 実績のある履歴を持つ材料で作られた標準Oリングは、ほとんどの場合、正しい選択です。

- アプリケーションが極端な条件を伴うか、ゼロリーク公差を要求する場合: 標準Oリングは評価のベースラインとして機能しますが、これらの厳格な要件を満たすために特殊またはカスタムシールのテストに投資する必要があります。

- 目標が新しい設計で性能の限界を押し広げることである場合: プロトタイピングには標準Oリングの原則から始めるべきですが、最適な性能を達成するにはカスタム設計のシーリングソリューションが必要になる可能性が高いと予想されます。

結局のところ、標準Oリングを選択することは、部品レベルの最適化よりも実績のあるシステムへの依存性を優先する積極的なエンジニアリングの決定です。

要約表:

| 側面 | 標準Oリングの利点 |

|---|---|

| 信頼性 | 予測可能な故障モードを伴う、実績のある数十年の性能 |

| 入手可能性 | 容易に入手可能な低コストの交換部品を備えたグローバルサプライチェーン |

| 設計 | 確立された標準(例:AS568)を使用した統合の簡素化 |

| メンテナンス | MRO作業の合理化により、ダウンタイムとコストを最小限に抑える |

長期間稼働するアプリケーション向けに信頼性の高いシーリングソリューションが必要ですか?

KINTEKでは、実績のある性能とカスタム要件との間の重要なバランスを理解しています。標準Oリングは予測可能な信頼性のための標準的な選択肢ですが、半導体、医療、実験室、産業分野の多くのアプリケーションでは、優れた耐薬品性、純度、極端な条件下での性能のためにカスタム製造されたPTFEコンポーネントが要求されます。

当社は、プロトタイプから大量生産までのカスタム製造を提供し、PTFEシール、ライナー、実験器具の精密製造を専門としています。お客様のプロジェクトが標準ソリューションを必要とするか、カスタム設計のコンポーネントを必要とするかにかかわらず、当社の専門知識がお客様のシステムの長期的な信頼性を保証します。

今すぐKINTEKにご連絡いただき、お客様固有のシーリングの課題についてご相談の上、アプリケーションのライフサイクルに最適なソリューションを見つけてください。

ビジュアルガイド

関連製品

- 産業およびハイテク用途向けのカスタムPTFEシーリングテープ

- 高度な産業用途向けカスタマイズ可能なPTFEロッド

- 高度な産業用途向けのカスタムPTFEテフロンボール

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー