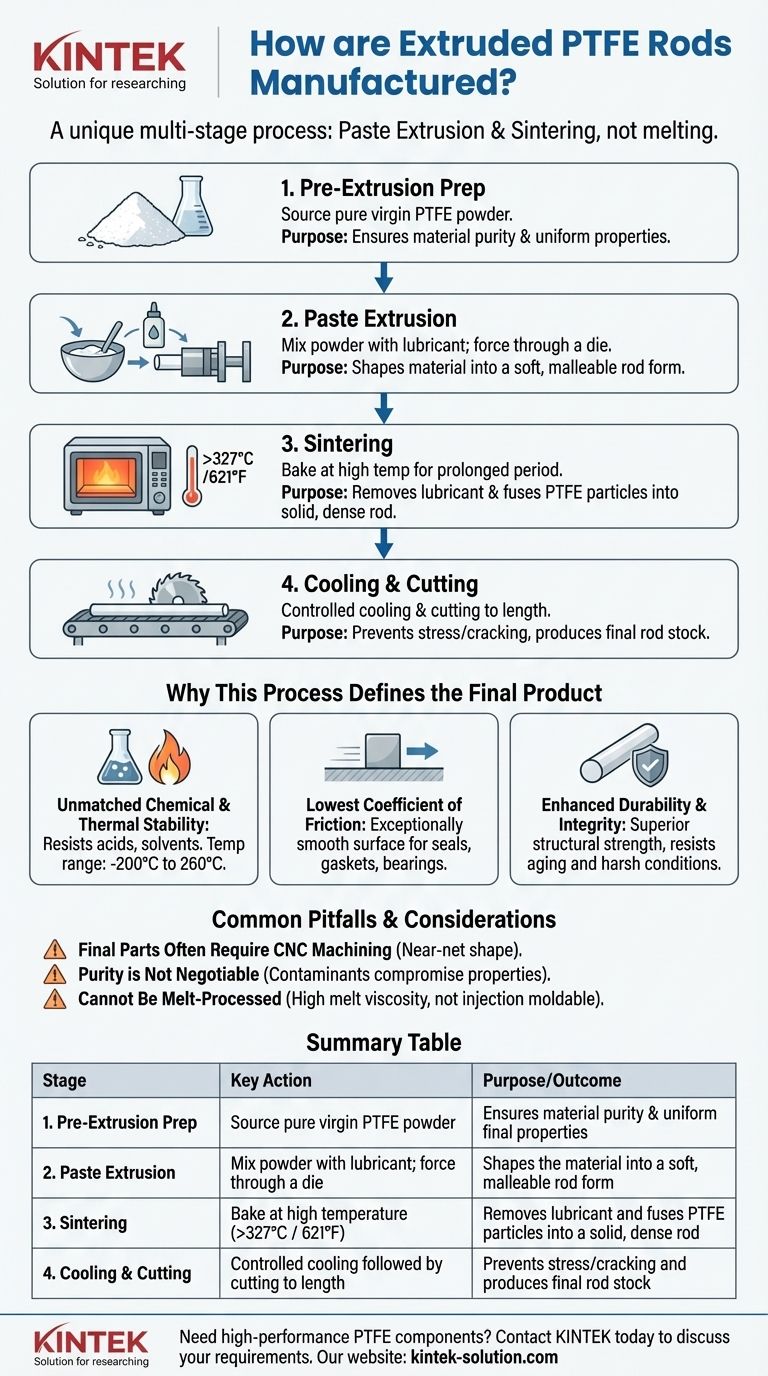

押出PTFEロッドを製造するには、純粋なPTFE粉末を潤滑剤と混合し、このペースト状の混合物を高圧下でダイを通して押し出し、その後、得られた形状を高温炉で焼成するという多段階プロセスが使用されます。焼結として知られるこの焼成プロセスは、潤滑剤を除去し、PTFE粒子を融合させて固体で耐久性のあるロッドを形成します。PTFEは真に溶融して流動しないため、このプロセスは一般的なプラスチック押出成形とは異なります。

理解すべき核心的な原則は、押出PTFEロッドがプラスチックを溶融して作られるのではないということです。代わりに、独自の「ペースト押出成形」と焼結プロセスが材料を成形するために必要であり、これこそが最終製品にその有名な耐薬品性、熱安定性、そして非常に低い摩擦特性を与えるものです。

原材料からポリマー粉末へ

ロッドが押し出される前に、生のポリテトラフルオロエチレン(PTFE)材料が作成されなければなりません。これは、物理的な製造プロセスの基礎を築く化学工学における基本的なステップです。

重合段階

旅はテトラフルオロエチレン(TFE)モノマーガスの生成から始まります。このガスはその後、重合と呼ばれる化学反応を起こし、個々のモノマー分子が長い鎖に結合します。このプロセスにより、ガスは押出成形の原材料となる安定した固体の微細な白色粉末に変換されます。

4段階のロッド押出成形プロセス

純粋なバージンPTFE粉末が準備できたら、それが完成したロッドになるまで、慎重に管理された4段階のプロセスを経ます。

ステージ1:押出前の準備

プロセスは、高品質の純粋なバージンPTFE粉末の調達から始まります。この初期粉末の一貫性と純度は、最終的なロッドが均一な密度と望ましい機械的特性を持つことを保証するために重要です。

ステージ2:混合とペースト押出成形

微細な粉末は液体潤滑剤(多くの場合、ナフサの一種)と混合されます。これにより、乾燥した粉末はプリフォームと呼ばれる厚いペースト状の物質に変わります。

このプリフォームは、巨大な圧力下で円筒形のダイを通して押し出されます。このステップで材料はロッド状に成形されますが、柔らかく可鍛性の状態のままです。

ステージ3:焼結 - 重要な変換

成形されたロッドは、焼結のために特殊なオーブンに移動されます。非常に高い温度(327°Cまたは621°F以上)で長時間焼成されます。

この重要なステップは2つのことを達成します。押出段階で使用された潤滑剤を焼き払い、個々のPTFE粒子を融合させます。この融合により、ポリマー鎖が所定の位置に固定され、固体で高密度で構造的に堅牢な材料が作成されます。

ステージ4:制御された冷却と切断

焼結後、ロッドは内部応力やひび割れを防ぐために高度に制御された方法で冷却されます。冷却され安定した後、標準またはカスタムの長さに切断され、使用またはさらなる機械加工の準備が整います。

このプロセスが最終製品を定義する理由

独自の製造方法は、押出PTFEを要求の厳しい産業用途で非常に価値のあるものにする卓越した特性に直接関係しています。

比類のない化学的および熱的安定性

焼結プロセスは、信じられないほど強力な分子結合を持つ高密度で非多孔性の構造を作成します。これにより、PTFEは強酸や溶剤を含む幅広い化学物質に耐え、-200°Cから260°Cの極端な温度で動作することができます。

最低の摩擦係数

高圧押出成形と焼結中の粒子融合の組み合わせにより、非常に滑らかで均一な表面が得られます。この分子レベルの滑らかさこそが、PTFEがあらゆる固体材料の中で最も低い摩擦係数の1つを持つ理由であり、シール、ガスケット、スライドベアリングに理想的です。

強化された耐久性と完全性

他の形態のPTFEと比較して、押出成形と焼結プロセスは構造強度と耐久性を向上させます。これにより、材料は過酷な条件、オゾン、日光にさらされてもその完全性を維持し、劣化や老化に耐えることができます。

一般的な落とし穴と考慮事項

強力である一方で、材料とその製造プロセスには、効果的に使用するために理解しなければならない固有の現実があります。

最終部品はしばしば機械加工が必要

押出プロセスは「ニアネットシェイプ」を生成します。厳しい公差を必要とする部品の場合、押出ロッドは二次的なCNC機械加工を受ける必要があります。これにより、高精度で複雑な形状を高い再現性で作成できます。

純度は譲れない

プロセス全体は、純粋なバージンPTFEから始めることに依存しています。粉末に混入した汚染物質は、最終的な焼結ロッドに弱点を作り出し、その機械的または化学的特性を損なう可能性があります。

溶融加工はできない

PTFEは溶融粘度が非常に高く、加熱しても液体のように流動しないことを覚えておくことが重要です。これが、複雑なペースト押出成形と焼結プロセスが必要な理由であり、一般的なプラスチックのように射出成形できない理由でもあります。

目標に合った適切な選択をする

製造プロセスを理解することで、押出PTFEロッドを効果的に指定し、使用することができます。

- 高精度部品が主な焦点である場合:押出ロッドは理想的な出発材料であり、完成部品ではないため、二次CNC機械加工を計画してください。

- 極端な化学的または熱的環境が主な焦点である場合:製造の焼結段階がロッドの堅牢で不活性な特性を保証することを信頼してください。

- 低摩擦性能が主な焦点である場合:独自のペースト押出成形方法が、材料の特有の滑らかで低抵抗な表面を作り出す直接的な原因であることを認識してください。

この独自の製造過程を理解することで、最も要求の厳しいアプリケーションで押出PTFEの可能性を最大限に活用することができます。

要約表:

| 製造段階 | 主なアクション | 目的/結果 |

|---|---|---|

| 1. 押出前の準備 | 純粋なバージンPTFE粉末の調達 | 材料の純度と均一な最終特性を保証 |

| 2. ペースト押出成形 | 粉末を潤滑剤と混合し、ダイを通して押し出す | 材料を柔らかく可鍛性のロッド状に成形 |

| 3. 焼結 | 高温(327°C / 621°F超)で焼成 | 潤滑剤を除去し、PTFE粒子を固体で高密度なロッドに融合 |

| 4. 冷却と切断 | 制御された冷却後、長さに切断 | 応力/ひび割れを防ぎ、最終的なロッド材料を製造 |

重要なアプリケーション向けに高性能PTFE部品が必要ですか?

KINTEKでは、半導体、医療、実験室、産業分野向けに、シール、ライナー、カスタム実験器具などの精密PTFE部品の製造を専門としています。当社のペースト押出成形と焼結の専門知識により、お客様の部品は比類のない耐薬品性、熱安定性、低摩擦を実現します。試作品から大量生産まで、カスタム製造を提供し、あらゆる段階で精度と材料の完全性を優先しています。

今すぐKINTEKにお問い合わせいただき、PTFEの要件についてご相談ください。最も要求の厳しいプロジェクトに当社の専門知識をご活用ください。

ビジュアルガイド

関連製品

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- 高度な用途向けのカスタムPTFEスリーブおよびホローロッド

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- 高度な産業用途向けカスタマイズ可能なPTFEロッド

- 工業用および研究室用カスタムPTFEスクエアトレイ