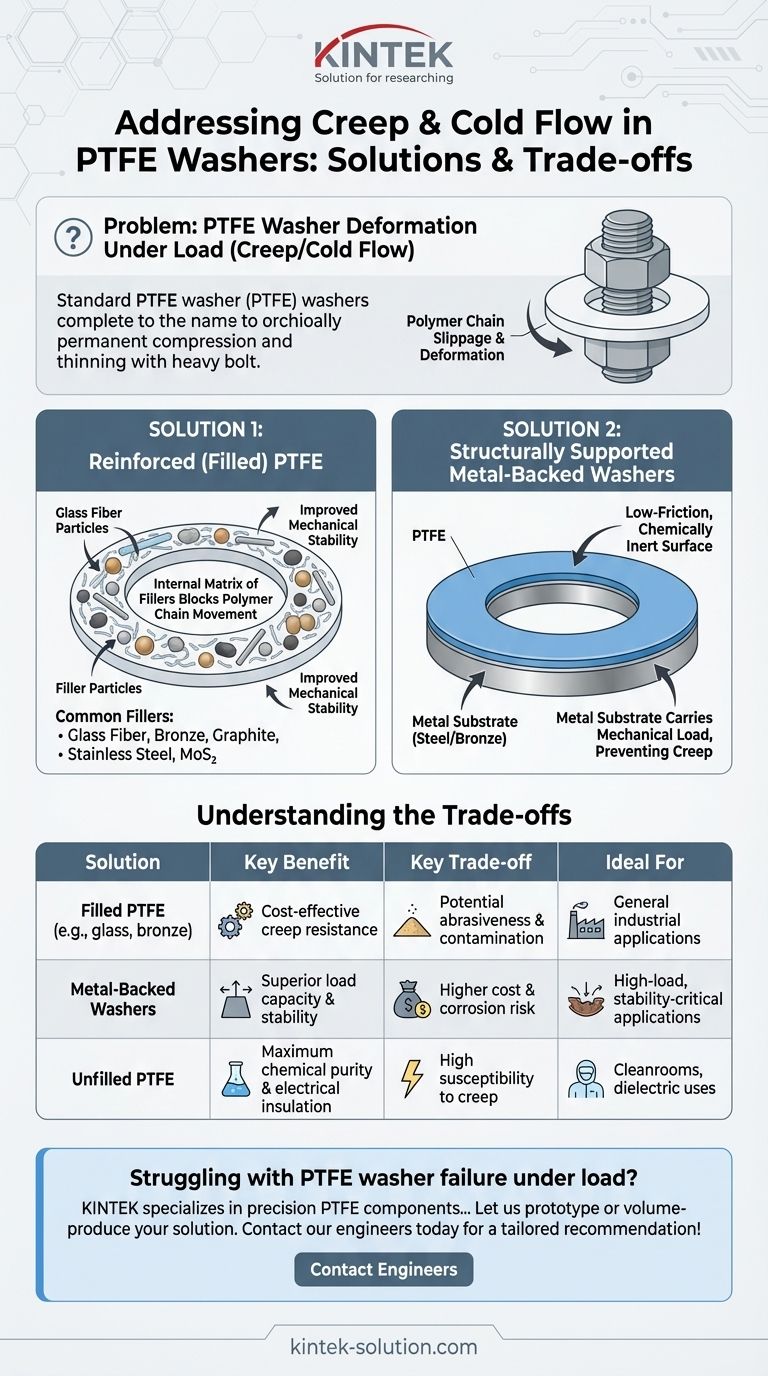

PTFEワッシャーのクリープとコールドフローに対処するには、主な2つの解決策は、強化(充填)グレードのPTFEを使用するか、構造的に支持された金属裏打ちワッシャーを採用することです。これらの方法は、一定の負荷の下での材料の機械的安定性を向上させ、標準的な未充填PTFEに固有の変形を防ぎます。

中心的な課題は、単にPTFEの変形を止めることではなく、新たな問題を引き起こさずにそれを達成することです。最適な解決策は、機械的安定性の必要性と、化学的純度、相手部品の摩耗、電気絶縁などの他の重要なアプリケーション要件との慎重なトレードオフによって決まります。

PTFEクリープの根本的な問題の理解

クリープ(またはコールドフロー)とは?

クリープは、コールドフローとも呼ばれ、持続的な機械的応力にさらされた固体材料が時間の経過とともに永久に変形する傾向を指します。

これは、PTFEのような軟らかいポリマーで特に顕著です。締め付けられたボルトのような一定の負荷の下では、材料内の長いポリマー鎖が互いにゆっくりと滑り、ワッシャーが薄くなり、クランプ力を失う原因となります。

標準PTFEが感受性が高い理由

純粋なPTFEは非常に低い摩擦係数を持っており、これはその最も価値のある特性の1つです。しかし、この同じ分子的な滑りやすさが、その相対的な柔らかさと相まって、コールドフローを起こしやすくする原因となっています。

PTFEクリープに対抗するための主な解決策

この自然な傾向を軽減するためには、PTFEを機械的に拘束する必要があります。これは、充填材による内部的な方法か、構造的サポートによる外部的な方法のいずれかで達成されます。

解決策1:充填材による補強

最も一般的な戦略は、PTFE樹脂を成形する前に充填材を添加して複合材料を作成することです。これらの充填材は、PTFEポリマー鎖の移動を物理的にブロックする内部マトリックスを作成します。

一般的な充填材には、ガラス繊維、青銅、黒鉛、ステンレス鋼、二硫化モリブデン(MoS₂)などがあります。それぞれが異なる特性のバランスをもたらしますが、すべてがクリープ耐性を劇的に向上させる役割を果たします。

解決策2:金属裏打ちによる構造的サポート

このアプローチは、薄いPTFE層を、通常は鋼や青銅で作られた剛性の金属ワッシャーに接合することを含みます。

この設計では、金属裏打ちが機械的負荷を負担し、クリープの可能性を防ぎます。PTFE層は、アプリケーションで必要とされる低摩擦で化学的に不活性な表面を提供するだけです。

各ソリューションのトレードオフの理解

ソリューションを選択するには、クリープ耐性の向上はしばしば他の特性のコストを伴うため、潜在的な欠点を明確に理解する必要があります。

充填PTFEの欠点

効果的ではありますが、充填材は材料の性質を根本的に変えます。

研磨性: 特にガラス繊維のような硬い充填材は、アルミニウムや他のプラスチックのような柔らかい相手面での摩耗を増加させる可能性があります。

汚染: 充填材が粒子を脱落させる可能性があり、多くの充填グレードは、食品、医療、半導体産業における高純度アプリケーションには適しません。

変化した電気的特性: 標準的なPTFEは優れた電気絶縁体です。黒鉛、青銅、ステンレス鋼のような導電性充填材を加えると、この特性が失われ、誘電用途には不向きになります。

金属裏打ちワッシャーの制限

この設計は優れた機械的安定性を提供しますが、独自の制約があります。

複雑さとコスト: これらは複合部品であり、単純な成形ワッシャーよりも製造が複雑で高価です。

腐食の可能性: 金属裏打ちは、アプリケーション環境が選択された金属と互換性がない場合、腐食による故障の潜在的な原因となります。

アプリケーションに最適な選択をする

最終的な決定は、設計の最も重要な要件によって導かれるべきです。

- 最大の負荷容量と安定性が主な焦点の場合: 金属裏打ちワッシャーがほぼ常に優れた選択肢となります。なぜなら、金属基材が機械的負荷全体を処理するからです。

- 費用対効果の高い性能バランスが主な焦点の場合: ガラス充填や青銅充填などの充填PTFEは、ほとんどの産業用途でクリープ耐性を大幅に向上させます。

- クリーンな環境または電気絶縁が主な焦点の場合: 汚染しない非導電性の充填材を慎重に選択するか、純度と絶縁破壊強度を妥協できない場合は、未充填PTFEの固有のクリープを受け入れる必要があります。

これらのトレードオフを理解することで、設計の他の重要な側面を損なうことなく、必要な安定性を提供するワッシャーを選択できます。

要約表:

| ソリューション | 主な利点 | 主なトレードオフ | 理想的な用途 |

|---|---|---|---|

| 充填PTFE(例:ガラス、青銅) | 費用対効果の高いクリープ耐性 | 潜在的な研磨性および汚染 | 一般的な産業用途 |

| 金属裏打ちワッシャー | 優れた負荷容量と安定性 | 高コストおよび腐食リスク | 高負荷、安定性が重要な用途 |

| 未充填PTFE | 最大の化学的純度と電気絶縁性 | クリープに対する高い感受性 | クリーンルーム、誘電用途 |

負荷下でのPTFEワッシャーの故障に悩んでいますか? KINTEKは、半導体、医療、産業用途向けのカスタムシールやライナーから実験器具に至るまで、精密PTFE部品を専門としています。充填PTFE配合と金属裏打ち設計に関する当社の専門知識により、純度、摩耗、または絶縁性を損なうことなく、ワッシャーがクリープに耐えることを保証します。テーラーメイドの推奨については、今すぐ当社のエンジニアにお問い合わせください!

ビジュアルガイド

関連製品

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- 多用途アプリケーションに対応するカスタマイズ可能なPTFEシールフィルターホルダー

- 多様な産業用途向けカスタムPTFEボトル

- 産業およびハイテク用途向けのカスタムPTFEシーリングテープ