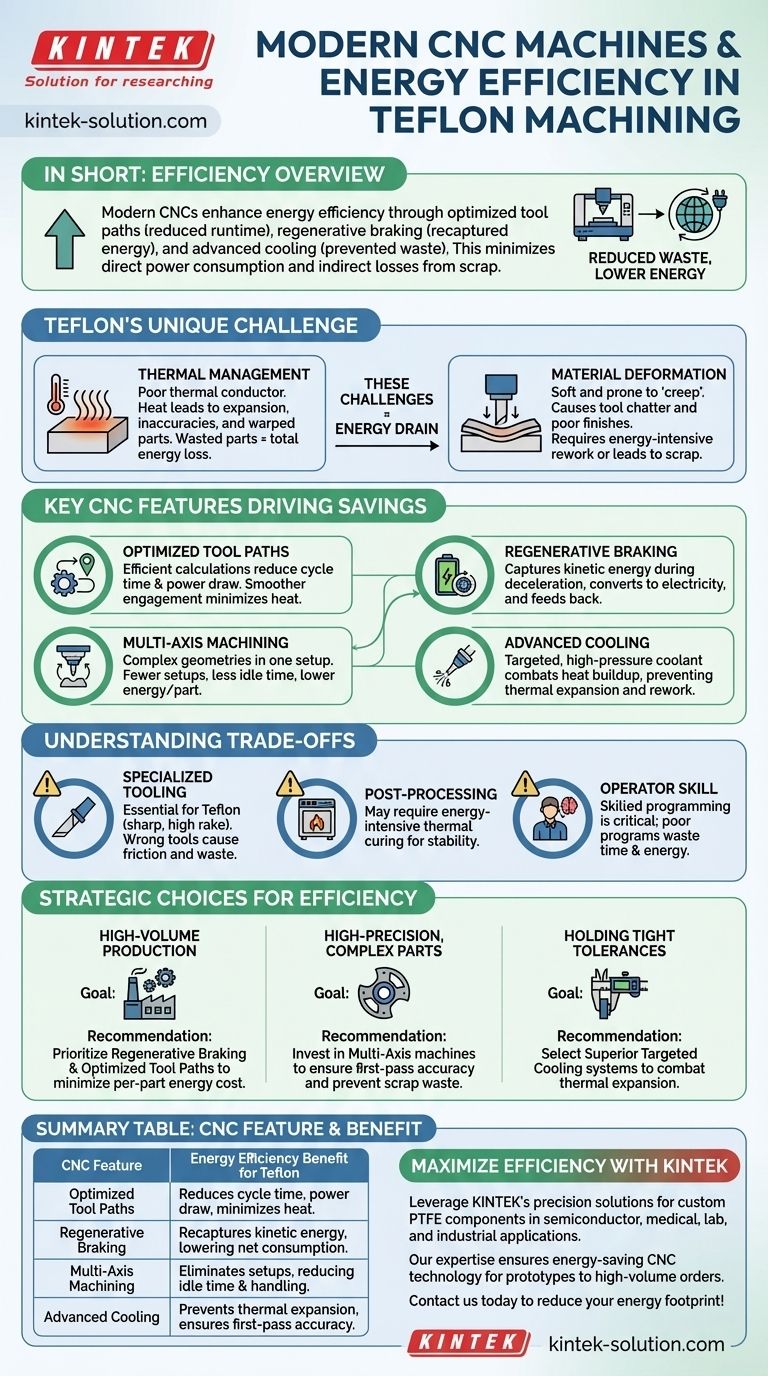

要するに、現代のCNCマシンは、稼働時間を短縮する最適化されたツールパス、エネルギーを回収する回生ブレーキシステム、材料の無駄を防ぐ高度な冷却方法の組み合わせにより、テフロン加工のエネルギー効率を向上させます。これらの機能が連携して、直接的な電力消費と、スクラップや手直しに伴う間接的なエネルギー損失の両方を最小限に抑えます。

テフロン加工におけるエネルギー効率の核心原則は、単純な電力使用量を超えています。真の効率は、テフロンの課題となる特性(その柔らかさ、熱膨張、変形しやすい傾向)に正確に対抗するために高度な機械能力を使用することで達成され、それにより材料、エネルギー、時間の無駄を最小限に抑えます。

効率の再定義:テフロンの課題

テフロン(PTFE)の加工は、エネルギー消費に直接影響する独自の課題を提示します。効率がしばしば生の電力と切削速度に関連する金属とは異なり、テフロンの効率は制御と繊細さにあります。

熱管理の問題

テフロンは熱伝導率が低い材料です。切削中に発生した熱はすぐに放散されず、材料が大きく膨張します。

この局所的な加熱は、寸法精度不良、部品の反り、そして最終的には不良部品につながる可能性があります。無駄になった部品は、それらを生産するために投資されたエネルギーの完全な損失を意味します。

材料変形の難しさ

テフロンは柔らかく、「クリープ」を起こしやすい、つまり切削工具からの持続的な圧力で変形します。これにより、工具のビビリ、劣悪な表面仕上げ、厳しい公差の維持の困難さが生じる可能性があります。

これらの問題を修正するには、追加の機械時間、二次加工、または部品全体を廃棄する必要があり、これらすべてが非常にエネルギー集約的です。

エネルギー節約を推進する主要なCNC機能

現代のCNCマシンは、テフロンの課題を克服するために設計された特定の技術を組み込んでおり、直接的および間接的なエネルギー節約につながります。

最適化されたツールパス

最新のCNCコントローラーと統合された高度なCAMソフトウェアは、切削工具の最も効率的なパスを計算します。これにより、無駄な動きがなくなり、全体のサイクル時間が短縮され、機械の電力消費時間が最小限に抑えられます。

テフロンの場合、これはより滑らかで一貫した工具の食い込みも意味し、熱発生と材料の擦れのリスクを低減します。

回生ブレーキシステム

CNCマシンの主軸や軸が減速するとき、その運動エネルギーは通常、熱として失われます。

回生ブレーキシステムは、このエネルギーを捕捉し、電力に変換して、機械の電力システムにフィードバックします。これにより、頻繁な加速と減速を伴うサイクル中の正味のエネルギー消費が直接削減されます。

多軸加工

5軸またはその他の多軸CNCマシンを使用すると、複雑な形状を1回のセットアップで加工できます。

これにより、複数の機械セットアップや部品の取り扱いの必要がなくなり、総生産時間が劇的に短縮されます。機械のアイドル時間の短縮と操作回数の減少は、部品あたりの全体的なエネルギー消費の削減に直接つながります。

高度な冷却システム

現代の機械は、高圧の主軸貫通クーラントのような洗練された冷却オプションを提供します。これにより、正確で強力なクーラントの流れが切削刃に直接供給されます。

これは、従来のフラッド冷却よりもテフロンの熱蓄積を管理するのに far more effective であり、熱膨張を防ぎ、部品が最初の試行で仕様通りに加工されることを保証します。この精度は、手直しによるエネルギーの無駄を避ける上で重要です。

トレードオフと落とし穴の理解

高度な技術は大きな利点をもたらしますが、それ自体が完全な解決策ではありません。真の効率を達成するには、包括的なアプローチが必要です。

特殊な工具の必要性

最も先進的なCNCマシンであっても、間違った切削工具と組み合わせると非効率的に動作します。

テフロンの場合、高いすくい角と逃げ角を持つ非常に鋭い工具、時には特殊なダイヤモンドコーティングが不可欠です。不適切な工具を使用すると、摩擦、熱、材料の変形が生じ、機械の効率機能が損なわれます。

後処理の現実

現代のCNCの精度にもかかわらず、テフロンの固有の特性により、内部応力を緩和し寸法を安定させるための熱硬化などの後処理ステップが必要になる場合があります。

これは、製造プロセス全体に考慮しなければならない追加のエネルギー消費ステップです。

オペレーターのスキル要件

高度なCNCマシンは、実行するプログラムと同じくらい効率的です。テフロンの独自の挙動を理解している熟練したプログラマーが不可欠です。

最適化されていないプログラムは、簡単に時間とエネルギーを浪費し、機械の固有の能力を無効にしてしまう可能性があります。

目標に合った適切な選択をする

エネルギー効率を最大化するには、プロジェクトの主要な要件に合わせて技術選択を調整します。

- 大量生産が主な焦点である場合: 回生ブレーキと高度なツールパス最適化ソフトウェアを備えた機械を優先し、部品あたりのエネルギーコストを最小限に抑えます。

- 高精度で複雑な部品が主な焦点である場合: 多軸マシンに投資してセットアップを減らし、最初のパスでの精度を確保することで、不良部品による大幅なエネルギーの無駄を防ぎます。

- 厳しい公差の維持が主な焦点である場合: テフロンの熱膨張に直接対抗し、寸法安定性を確保するために、優れたターゲット冷却システムを備えた機械を選択します。

最終的に、現代のCNC技術を活用することで、テフロンは難しい材料から予測可能な媒体へと変化し、エネルギーが材料自体と格闘するのではなく、高品質な部品の製造に投資されることを保証します。

要約表:

| CNC機能 | テフロン加工におけるエネルギー効率の利点 |

|---|---|

| 最適化されたツールパス | サイクル時間と電力消費を削減し、熱発生を最小限に抑えます。 |

| 回生ブレーキ | 減速中に運動エネルギーを回収し、正味の電力消費を削減します。 |

| 多軸加工 | 複数のセットアップを排除し、アイドル時間と部品取り扱いのエネルギーを削減します。 |

| 高度な冷却システム | 熱膨張とスクラップを防ぎ、最初のパスでの精度を確保します。 |

KINTEKの精密ソリューションでテフロン加工の効率を最大化しましょう。

半導体、医療、実験室、産業用途向けのカスタムPTFE部品における当社の専門知識は、お客様のプロジェクトが省エネCNC技術の恩恵を受けることを保証します。試作品から大量注文まで、当社は精度と持続可能性を提供します。

今すぐお問い合わせください お客様の特定のニーズについて話し合い、エネルギーフットプリントを削減しましょう!

ビジュアルガイド

関連製品

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- 高度な産業用途向けカスタマイズ可能なPTFEロッド

- 高度な用途向けのカスタムPTFEスリーブおよびホローロッド

- 高度な産業用途向けのカスタムPTFEテフロンボール