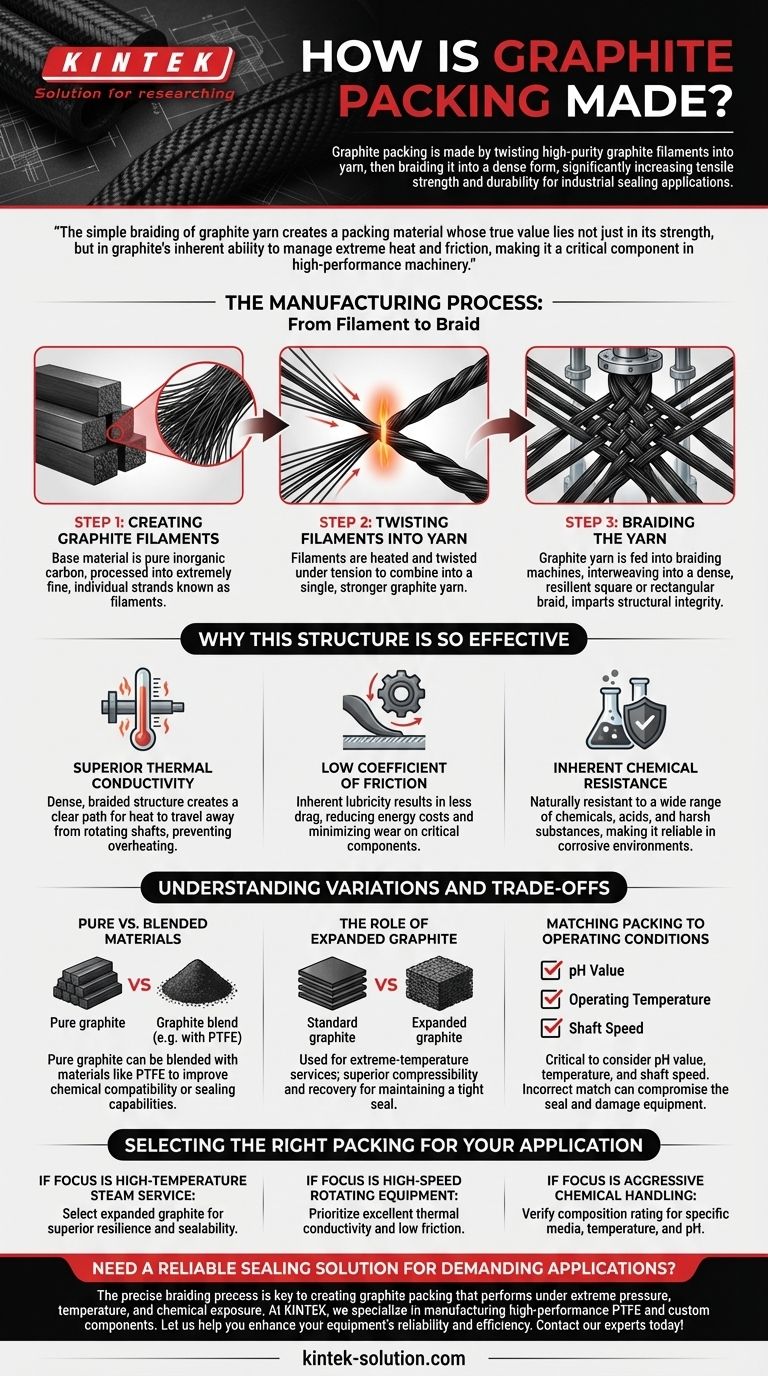

黒鉛パッキンは基本的に、高純度の黒鉛フィラメントを複数本撚り合わせて糸(ヤーン)にすることで作られます。

この糸を織るか編むかして最終的な高密度な形状にします。このプロセスにより、産業用シール用途における引張強度と耐久性が大幅に向上します。

黒鉛糸を単純に編むことで作られるパッキン材の真価は、その強度だけでなく、黒鉛が本来持つ極度の熱や摩擦を管理する能力にあり、高性能機械において不可欠なコンポーネントとなっています。

製造プロセス:フィラメントから編組へ

黒鉛パッキンがどのように作られるかを知ることで、なぜそれが圧力下でこれほど高い性能を発揮するのかが明らかになります。このプロセスは、炭素の基本的な特性を基盤とした、単純な機械的変換です。

ステップ1:黒鉛フィラメントの作成

基材となるのは、純粋な無機質の炭素です。この炭素は、パッキンの基礎となる構成要素となる、極めて細い個々のストランド(フィラメント)に加工されます。

ステップ2:フィラメントを撚って糸にする

複数のフィラメントを加熱し、張力をかけながら撚り合わせます。この操作により、個々のストランドが単一で強固な黒鉛糸に結合され、最終製品の直接的な前駆体となります。

ステップ3:糸の編組(ブレーディング)

黒鉛糸はその後、編組機に供給されます。これらの機械は複数の糸を絡ませて、高密度な四角形または長方形の編組体を形成します。この最終工程により、パッキンに構造的完全性、弾力性、そして一貫した形状が付与されます。

この構造が非常に効果的である理由

編組構造は単に強度のためだけではなく、過酷な産業環境において黒鉛パッキンを不可欠なものにする主要な性能特性に直接貢献しています。

優れた熱伝導性

黒鉛は優れた熱伝導体です。高密度な編組構造は、熱が回転するシャフトから逃げるための明確な経路を作り出し、過熱を防ぎ、パッキンと装置の両方の寿命を延ばします。

低い摩擦係数

黒鉛が持つ固有の潤滑性により、摩擦係数が非常に低くなります。これは、シャフトやバルブステムにかかる抵抗が少なくなることを意味し、運転エネルギーコストを削減し、重要部品の摩耗を最小限に抑えます。

固有の耐薬品性

純粋な炭素の一形態である黒鉛は、広範囲の化学薬品、酸、その他の過酷な物質に対して自然な耐性を持ちます。これにより、化学処理やその他の腐食性環境において信頼性の高いシールソリューションとなります。

バリエーションとトレードオフの理解

すべての黒鉛パッキンが同じではありません。材料の選択は、用途の特定の要求に完全に依存し、誤った種類を選択すると早期の故障につながる可能性があります。

純黒鉛とブレンド材料

純黒鉛は非常に効果的ですが、特定の作業のためにその特性を強化することができます。特定の用途での耐薬品性やシール能力を向上させるために、PTFEなどの他の材料とブレンドされることがよくあります。

膨張黒鉛の役割

高圧蒸気タービンやバルブなどの極度の高温サービスには、膨張黒鉛が使用されます。この形態は優れた圧縮性と復元力を持ち、大幅な熱サイクルにもかかわらずタイトなシールを維持できます。

運転条件に合わせたパッキンの選定

その用途の特定の要件を考慮することが極めて重要です。pH値、運転温度、シャフト速度などの要因が、どのタイプの黒鉛パッキンが適切かを決定します。不適切な組み合わせは、シールを損ない、装置に損傷を与える可能性があります。

用途に最適なパッキンの選択

適切なパッキンを選択することは、材料の特性と運転目標を一致させることです。

- 高温蒸気サービスが主な焦点の場合: 熱応力下での優れた弾力性とシール性のために、膨張黒鉛パッキンを選択してください。

- 高速回転機器が主な焦点の場合: シャフトの傷つきや熱の蓄積を防ぐため、優れた熱伝導性と低摩擦の黒鉛パッキンを優先してください。

- 過酷な化学物質の取り扱いが主な焦点の場合: 安定した長寿命のシールを確保するために、パッキンの組成が特定の媒体、温度、pHに対して定格されていることを確認してください。

その単純な構造と強力な特性との関連性を理解することで、仕事に最適な材料を自信を持って選択できます。

要約表:

| 製造工程 | 主要な作業 | 結果 |

|---|---|---|

| 1. フィラメント作成 | 純粋な炭素を細いストランドに加工する。 | 基礎となる構成要素を作成する。 |

| 2. 糸の形成 | フィラメントを熱と張力の下で撚る。 | 強固で一貫性のある黒鉛糸を生成する。 |

| 3. 編組 | 編組機で糸を絡ませる。 | 最終的な高密度で弾力性のあるパッキン構造を形成する。 |

過酷な用途向けの信頼できるシールソリューションをお探しですか?

正確な編組プロセスは、極度の圧力、温度、化学物質への曝露下で性能を発揮する黒鉛パッキンを作成するための鍵となります。KINTEKでは、半導体、医療、実験室、産業分野向けに高性能PTFEおよびカスタムコンポーネントの製造を専門としています。プロトタイプから大量注文まで、精密生産とカスタム加工における当社の専門知識により、お客様の運転要件に完全に適合したシールソリューションをお届けします。

お客様の機器の信頼性と効率性の向上を支援させてください。今すぐ専門家にご連絡いただき、お客様固有のニーズについてご相談ください!

ビジュアルガイド

関連製品

- 産業およびハイテク用途向けのカスタムPTFEシーリングテープ

- 多用途アプリケーションに対応するカスタマイズ可能なPTFEシールフィルターホルダー

- 高度な産業用途向けカスタマイズ可能なPTFEロッド

- 高度な用途向けのカスタムPTFEスリーブおよびホローロッド

- 高度な産業用途向けのカスタムPTFEテフロンボール