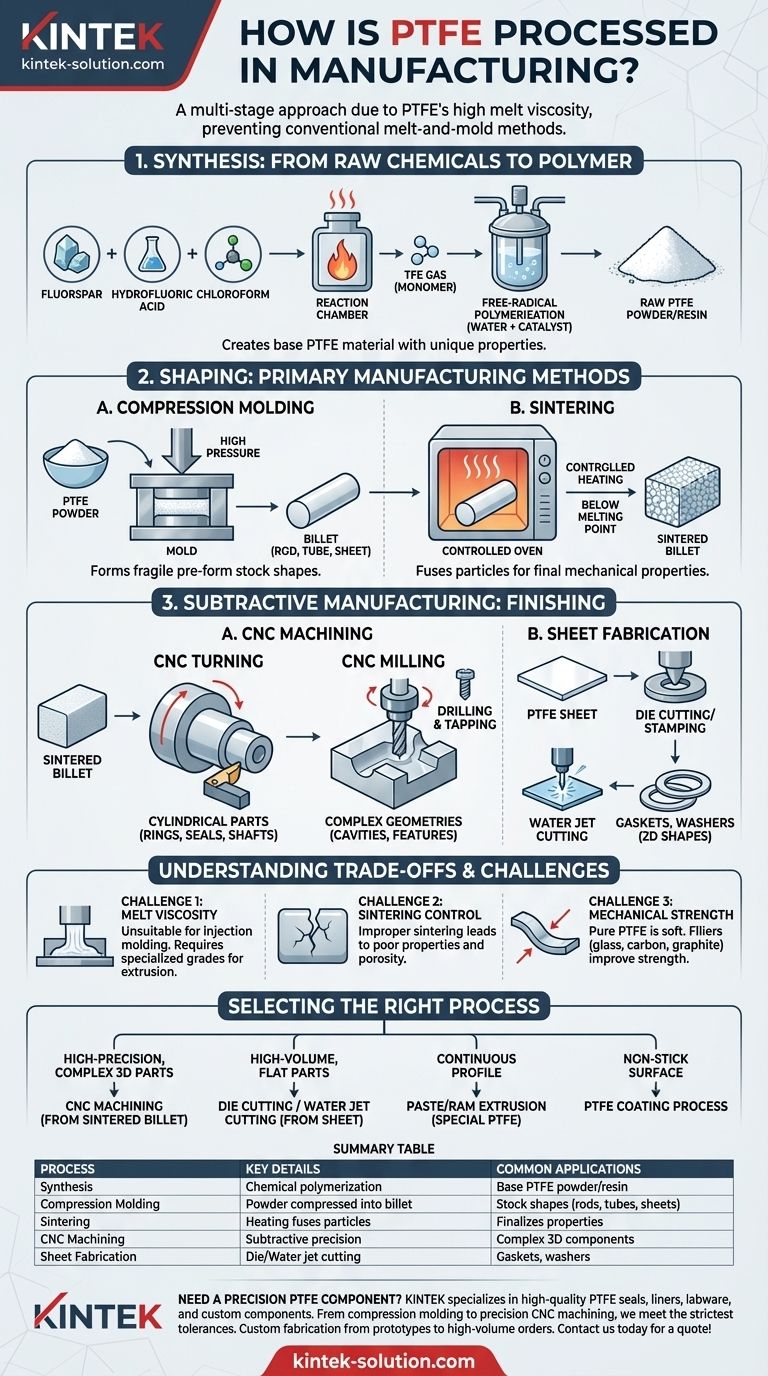

ポリテトラフルオロエチレン(PTFE)から製品を製造するには、加工業者は化学合成から始まり、圧縮成形、焼結、CNC加工などの成形技術が続く多段階のアプローチを使用します。一般的な熱可塑性プラスチックとは異なり、PTFEの極めて高い溶融粘度のため、従来の溶融・成形方法での加工が不可能であり、これらの特殊な工程が必要となります。

PTFE加工における中心的な課題は、他のプラスチックのように真に溶融して流動させることができない点です。したがって、製造はPTFE粉末を圧縮・加熱(焼結)して固形にし、それを精密に機械加工して最終部品にするという工程に依存しています。

原料化学物質からポリマーへ:PTFEの合成

部品を成形する前に、ベースとなるPTFE材料を複雑な化学プロセスによって作成する必要があります。この基礎段階が、材料の独自の特性を決定します。

出発原料

合成プロセスは、一般的な工業用化学物質から始まります。主要な原料は蛍石、フッ化水素酸、クロロホルムです。

重合プロセス

これらの化学物質は反応室で加熱され、テトラフルオロエチレン(TFE)ガスが合成されます。このガスがPTFEのモノマー、つまり単一の分子ビルディングブロックとなります。

TFEガスはその後、フリーラジカル重合と呼ばれるプロセスを受けます。水と触媒と混合され、個々のTFE分子が結合して長く安定した鎖を形成し、固体のPTFEポリマーとなります。

結果:未加工のPTFE形状

このプロセスにより、通常は微細な粉末または顆粒状の樹脂の形で未加工のPTFEが得られます。これが、その後のすべての成形および加工工程で使用される基礎材料となります。

PTFEの成形:主要な製造方法

未加工のPTFE粉末が生成されたら、それを固化させ、所望の形状に成形する必要があります。これは通常、固化とそれに続く除去仕上げの2部構成のプロセスです。

圧縮成形と焼結

最も一般的な最初のステップは圧縮成形です。PTFE粉末を金型に流し込み、高圧で圧縮して予備成形品、多くの場合ロッド、チューブ、シート(「ビレット」とも呼ばれる)などの基本的なストック形状にします。

この圧縮されたビレットはまだ脆い状態です。最終的な特性を得るために、焼結と呼ばれるプロセスで制御されたオーブンで加熱する必要があります。温度は材料の融点よりわずかに低く上昇させられ、個々のPTFE粒子が融合して固体で密度の高い塊になります。

除去加工:CNC機械加工

焼結後、ストック形状はほとんどの場合、コンピュータ数値制御(CNC)機械加工を使用して仕上げられます。この除去プロセスでは、材料を削り取り、厳しい公差で正確な最終部品を作成します。

CNC旋盤加工

リング、シール、ガスケット、シャフトなどの円筒部品には、CNC旋盤加工が使用されます。PTFEストックロッドを高速度で回転させながら、切削工具が材料を除去して所望のプロファイルを作成します。

CNCフライス加工

複雑な形状、空洞、非対称な特徴を持つより複雑な部品には、CNCフライス加工が好ましい方法です。回転する多点切削工具が静止しているPTFEブロック上を移動し、最終形状を削り出します。

穴あけとねじ切り

穴を開けるための穴あけや、内部ねじ山を作成するためのねじ切りなどの標準的な機械加工操作も、PTFE部品に対して頻繁に行われます。

シート加工方法

PTFEシートからガスケットやシールなどの平坦な部品を製造するために、いくつかの方法が使用されます。これらには、2D形状の大量生産に最適な打ち抜き加工、スタンピング、穴あけ加工、ウォータージェット切断が含まれます。

トレードオフと課題の理解

PTFEの独自の特性は、他のポリマーにはない製造上の制約をもたらします。これらを理解することは、部品設計を成功させるために不可欠です。

従来の成形の難しさ

標準的なPTFEは極めて高い溶融粘度を持っており、融点を超えて加熱されても流動しません。このため、ほとんどの一般的なプラスチックに使用されるプロセスである従来の射出成形には適していません。チューブやワイヤーを作成するために、ペースト押出やラム押出などのプロセスには、特殊な改質グレードのPTFEが必要です。

焼結の重要な役割

焼結工程は必須であり、注意深く制御する必要があります。不適切な焼結は、寸法的に正しく見えても、機械的特性が悪く、多孔性が高く、性能が低下した部品につながる可能性があります。

フィラーの影響

純粋なPTFEは信じられないほど滑りやすく耐薬品性に優れていますが、柔らかく、荷重下で変形しやすい(クリープ)という性質もあります。機械的強度、剛性、耐摩耗性を向上させるために、成形および焼結段階の前に、ガラス繊維、カーボン、またはグラファイトなどのフィラーがPTFE粉末と混合されることがよくあります。

用途に応じた適切なプロセスの選択

正しい製造経路の選択は、部品の形状、要求される精度、生産量に完全に依存します。

- 高精度で複雑な3D部品(バルブシートや絶縁体など)が主な焦点の場合: 圧縮成形および焼結されたPTFEビレットからのCNC機械加工が経路となります。

- 大量の平坦な部品(ガスケットやワッシャーなど)が主な焦点の場合: あらかじめ作られたPTFEシートからの打ち抜き加工またはウォータージェット切断が最良の選択肢です。

- 連続的なプロファイル(チューブやワイヤー絶縁など)が主な焦点の場合: 改質されたPTFEを使用するペースト押出やラム押出などのプロセスを指定する必要があります。

- 調理器具などの金属部品への非粘着性表面が主な焦点の場合: 液体分散液をスプレーして硬化させるPTFEコーティングプロセスを探していることになります。

これらの異なる製造経路を理解することが、特定の用途でPTFEの驚くべき能力をうまく活用するための鍵となります。

要約表:

| 工程ステップ | 主な詳細 | 一般的な用途 |

|---|---|---|

| 合成 | TFEガスの化学的重合。 | ベースのPTFE粉末/樹脂を作成。 |

| 圧縮成形 | 粉末を圧縮して予備成形品(ビレット)にする。 | ストック形状(ロッド、チューブ、シート)を作成。 |

| 焼結 | 加熱して粒子を融合させる。強度に不可欠。 | 成形されたビレットの特性を最終決定する。 |

| CNC機械加工 | 高精度部品のための除去プロセス。 | 複雑な3Dコンポーネント(シール、絶縁体)。 |

| シート加工 | 平坦な部品のための打ち抜き加工、ウォータージェット切断。 | 大量のガスケット、ワッシャー。 |

精密なPTFE部品が必要ですか?

KINTEKは、半導体、医療、実験室、産業分野向けに、高品質のPTFEシール、ライナー、ラボウェア、カスタムコンポーネントの製造を専門としています。圧縮成形、焼結、精密CNC加工における当社の専門知識により、お客様の部品が最も厳しい公差と性能要件を満たすことが保証されます。

プロトタイプから大量注文まで、カスタム加工を提供します。お客様固有の用途の課題をPTFEで解決するお手伝いをさせてください。

見積もりまたはプロジェクトに関するご相談については、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- 高度な産業用途向けカスタマイズ可能なPTFEロッド

- 高度な産業用途向けのカスタムPTFEテフロンボール

- 工業用および研究室用カスタムPTFEスクエアトレイ