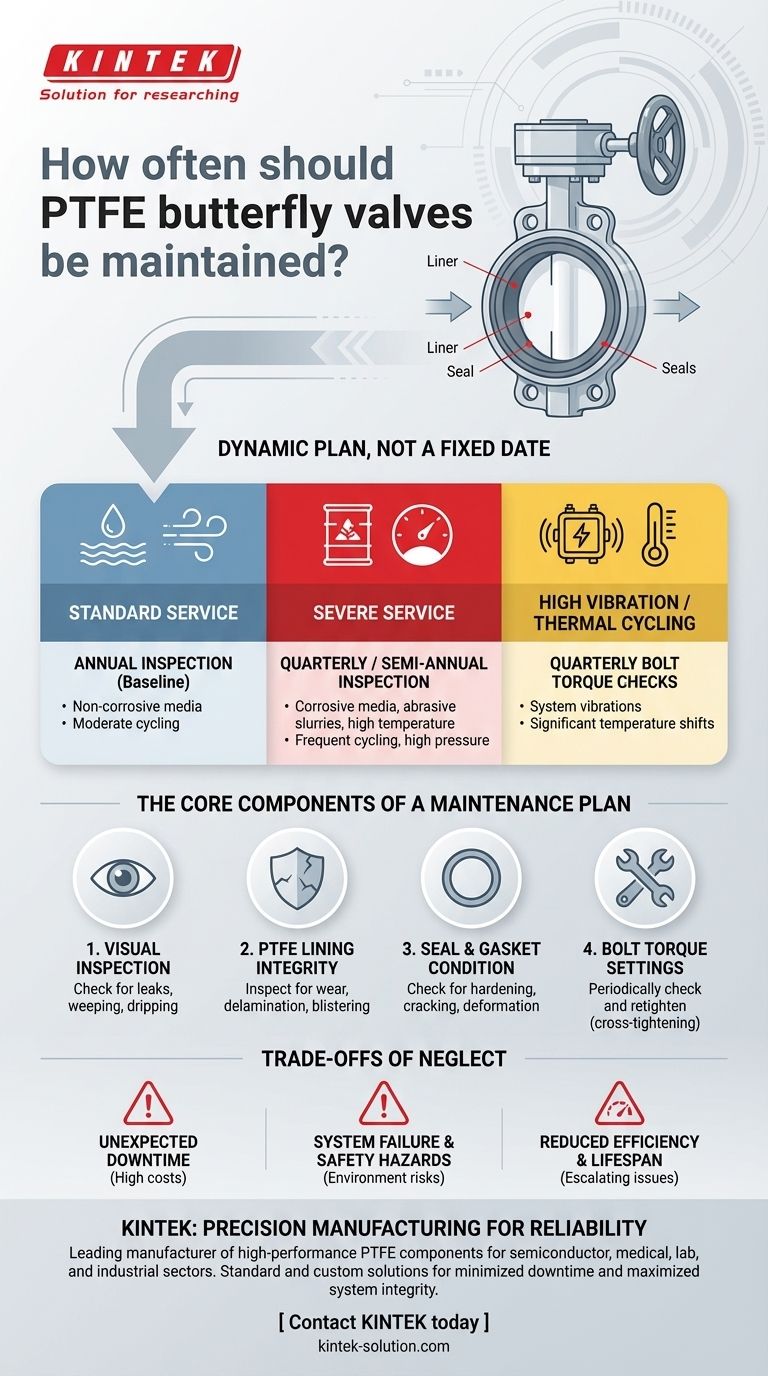

万能なスケジュールはありませんが、標準的なサービスで使用されるPTFEバタフライバルブは、少なくとも年に一度は包括的な点検を受けるべきです。腐食性の流体を扱う、頻繁に開閉する、高圧下にあるなど、過酷な条件下で稼働するバルブの場合は、四半期ごとまたは半期ごとなど、より頻繁に点検を実施する必要があります。

PTFEバタフライバルブの理想的なメンテナンススケジュールは、カレンダー上の固定された日付ではなく、特定の運転条件に基づいた動的な計画です。積極的な点検が、予期せぬダウンタイムを防ぎ、長期的なシステムの信頼性を確保するための鍵となります。

メンテナンス頻度が異なる理由

「年1回」というガイドラインは単なる出発点にすぎません。最適な頻度は、バルブの作業環境とそれに課せられる要求によって完全に決定されます。

用途と流体の影響

バルブを通過する流体の性質が最も主要な要因です。腐食性の高い化学薬品、研磨性のスラリー、または高温の流体は、PTFEライニングとシールの摩耗を早め、より頻繁なチェックを必要とします。

運転要求の役割

1日に数百回開閉(サイクル)されるバルブは、時々しか操作されないバルブよりも著しく大きな機械的ストレスを受けます。高圧システムもシールやガスケットに大きな負荷をかけます。

外部環境の影響

システムの振動や大きな熱サイクル(高温から低温への変化)などの外部要因により、時間の経過とともにボルトが緩むことがあります。これはバルブシールの完全性を損なうため、より頻繁な監視が必要です。

メンテナンス計画の核となる構成要素

効果的なメンテナンスは単なる日付以上のものです。それは点検と検証の体系的なプロセスです。徹底的なチェックでは、いくつかの重要な点を確認する必要があります。

漏れの目視検査

最も基本的かつ不可欠なチェックは、バルブステムやフランジ接続部の周りの漏れの兆候を目視でスキャンすることです。滲みや滴りの兆候があれば、シールやガスケットの点検が必要であるという即座の指標となります。

PTFEライニングの完全性の確認

PTFEライニングは、腐食に対するバルブの主要な防御壁です。シャットダウン中に、ライニングに摩耗、剥離、膨れ、または物理的な損傷の兆候がないか検査します。ライニングが損なわれると、バルブの急速な故障につながる可能性があります。

シールとガスケットの状態の検証

シールとガスケットは通常、最初に劣化するコンポーネントです。硬化、ひび割れ、または変形の兆候がないか検査する必要があります。メーカーの推奨に基づいて、故障を待つのではなく、予防的に交換することが賢明な場合が多いです。

ボルトのトルク設定の確認

振動や熱膨張により、フランジボルトが指定されたトルクを失うことがあります。漏れのない確実なシールを維持するためには、クロス締め付け順序を使用してボルトを定期的にチェックし、増し締めすることが不可欠です。これは特に初期設置後や主要なメンテナンスイベント後には重要です。

無視することのトレードオフを理解する

メンテナンスを怠ったり遅らせたりすることは、コスト削減策になることはめったにありません。バルブ故障の潜在的な結果は、予防的メンテナンスプログラムへの投資を上回ることがほとんどです。

予期せぬダウンタイムの高いコスト

バルブの故障はプロセス全体を停止させる可能性があります。計画外のダウンタイムによる生産損失のコストは、定期的なメンテナンス点検のコストを大幅に上回ることがよくあります。

システム故障と安全上の危険のリスク

漏れているバルブは単なる運用上の問題ではなく、特に危険な化学物質を扱う場合には、深刻な安全および環境上の危険となり得ます。故障は、システム内の他の高価な機器にも損傷を与える可能性があります。

効率と寿命の低下

メンテナンスが行き届いていないバルブは完全に密閉されない可能性があり、内部漏れを引き起こしてシステム効率を低下させます。軽微な問題を放置すると悪化し、最終的にバルブの動作寿命を短縮します。

実用的なメンテナンススケジュールの作成

信頼できるメンテナンス頻度を設定するためのガイドとして、バルブの運転条件を使用してください。

- 標準サービス(非腐食性流体、適度な開閉サイクル)の場合: 包括的な年次点検から始め、その結果を使用して将来の頻度を調整します。

- 過酷なサービス(腐食性流体、高圧/高温)の場合: 摩耗の基準値を設定し、持続可能な長期スケジュールを決定するために、四半期ごとの点検から開始します。

- 振動や熱サイクルが著しいシステムの場合: 標準的な運用点検に加えて、半期ごとまたは四半期ごとのボルトトルクチェックを実施します。

結局のところ、バルブメンテナンスを事後対応的な作業としてではなく、積極的な戦略として扱うことが、運用の完全性と安全性を確保するための最善の方法です。

要約表:

| サービス条件 | 推奨される点検頻度 | 主な要因 |

|---|---|---|

| 標準サービス | 年次 | 非腐食性流体、適度な開閉サイクル |

| 過酷なサービス | 四半期ごとまたは半期ごと | 腐食性/研磨性流体、高圧/高温、頻繁な開閉サイクル |

| 高振動/熱サイクル | 四半期ごと(ボルトトルクチェック) | システム振動、著しい温度変化 |

KINTEKの精密製造により、PTFEコンポーネントが信頼性高く安全に動作することを確認してください。

シール、ライナー、ラボウェア、カスタム加工品など、高性能PTFEコンポーネントの主要メーカーとして、KINTEKは半導体、医療、研究室、産業分野にサービスを提供しています。当社は、PTFEバタフライバルブのようなコンポーネントがお客様の業務において果たす重要な役割を理解しています。

標準部品が必要な場合でも、プロトタイプから大量注文までのカスタムソリューションが必要な場合でも、当社の精度と耐久性へのこだわりが、ダウンタイムの最小化とシステム完全性の最大化を支援します。

KINTEKに今すぐお問い合わせいただき、お客様固有の要件についてご相談の上、当社のPTFEの専門知識がお客様のアプリケーションにどのように役立つかをご確認ください。

ビジュアルガイド

関連製品

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- 高度な用途向けのカスタムPTFEスリーブおよびホローロッド

- 高度な産業用途向けのカスタムPTFEテフロンボール

- 多様な産業用途向けカスタムPTFEボトル