テフロン(PTFE)加工における最も重要な最終考慮事項は、材料の不安定性を予測すること、厳格な安全手順を実施すること、そして多くの場合、機械加工後の応力除去プロセスを行うことです。テフロンでの成功は、切削そのものよりも、材料の変形、クリープ、有害なヒュームの放出を引き起こす熱的および物理的な力を制御することにかかっています。

テフロンの決定的な特性—その柔らかさ、高い熱膨張率、低い摩擦—は、同時に最大の加工上の課題でもあります。この材料を習得するには、熱を最小限に抑え、歪みなくワークピースを固定し、何よりもオペレーターの安全を最優先する戦略が必要です。

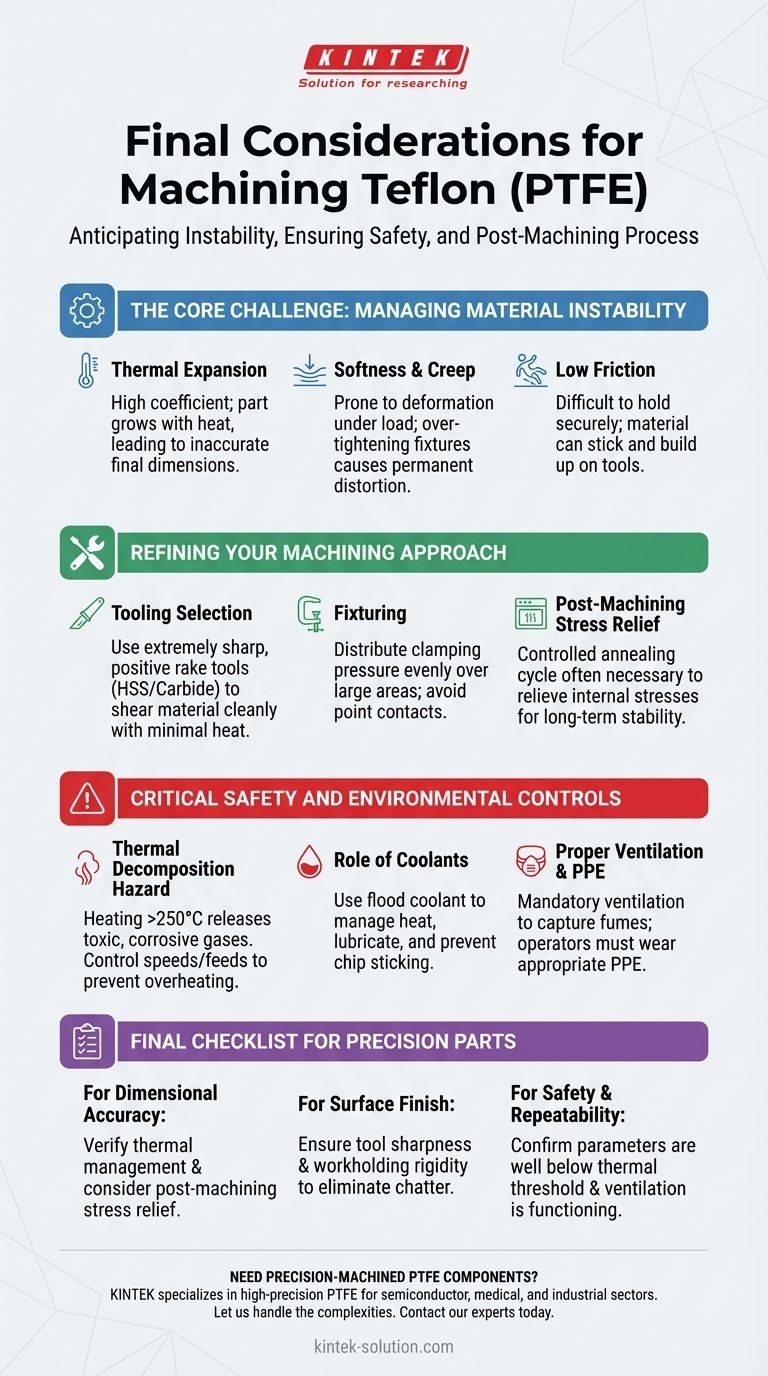

中心的な課題:材料の不安定性の管理

テフロンの加工は、金属や他のプラスチックの加工とは根本的に異なります。この材料特有の性質により、本質的な不安定性を管理しながら、積極的な材料除去から穏やかで正確な成形へと考え方を転換する必要があります。

熱膨張の問題

テフロンは極めて高い熱膨張係数を持っています。これは、わずかな温度変化でも著しく膨張・収縮することを意味します。

切削プロセスで発生する熱により部品が膨張し、周囲温度に冷却されたときに最終寸法が不正確になる可能性があります。これは、厳しい公差を維持できない主な原因です。

柔らかさ、クリープ、変形

テフロンは非常に柔らかく、応力クリープを起こしやすく、一定の負荷がかかると時間の経過とともにゆっくりと変形します。これは永久的な歪みにつながります。

万力やクランプを締めすぎると、表面が傷つく(mar)だけでなく、部品が永久に変形する可能性があります。この柔らかさはまた、工具のびびり(チャタリング)にもつながり、表面仕上げを損ないます。

低摩擦のパラドックス

この材料の有名な滑りやすさは、加工のためにしっかりと固定することを困難にします。この低い摩擦係数はまた、特に工具が十分に鋭くない場合、材料が切削工具に付着し、堆積する原因にもなります。

加工アプローチの洗練

テフロンの固有の課題に対抗するため、最終的な戦略は特殊な工具、慎重なワーク保持、および機械加工後の処理に焦点を当てる必要があります。

工具の選択は譲れない

切削工具の選択は極めて重要です。目標は、摩擦と発熱を最小限に抑えながら材料をきれいにせん断することです。

常に極めて鋭い刃先を使用してください。ハイス鋼(HSS)と超硬工具の両方が使用可能ですが、材料よりも鋭さが重要です。工具には、切断作用を生み出すためにポジティブなすくい角が必要です。

穴あけなどの特定の作業には、柔らかい材料での効率的な切りくず排出のために設計されたパラボリックフルートドリルなどの特殊工具を検討してください。

治具の重要性

ワークピースの固定にはデリケートなバランスが必要です。切削力に抵抗するのに十分な強さで固定する必要がありますが、変形を避けるために十分に優しくする必要があります。

クランプ圧力を均等に分散するために、広い表面積を持つ治具を使用してください。材料に食い込み、変形させる可能性のある点接触を避けてください。

機械加工後の応力除去

完璧な技術を用いたとしても、加工はテフロン部品に内部応力を導入します。厳しい公差と長期的な安定性を必要とする用途では、機械加工後のアニーリング(焼鈍)または応力除去サイクルが必要になることがよくあります。

これには、部品を融点より低い特定の温度で制御されたオーブンで加熱し、その後ゆっくりと冷却し、材料の内部構造が安定した状態に緩和されるようにします。

重要な安全および環境管理

テフロンの加工環境を管理しないことは、単なる品質の問題ではなく、深刻な安全上の危険です。

熱分解の危険性

テフロンを250°C(482°F)以上に加熱すると、非常に有毒で腐食性のガスが発生し分解する可能性があります。これらのヒュームは重大な健康リスクをもたらします。

過熱を防ぐために、切削速度と送り速度を制御することが絶対に不可欠です。切りくずが熱で変色しないようにしてください。

クーラントの役割

液浸クーラントシステムを使用することは、熱を管理し、切削を潤滑し、切りくずが工具に付着するのを防ぐための効果的な方法です。

ドライ加工を行う場合は、さらに控えめな切削パラメータを使用し、熱の蓄積を防ぐための効率的な切りくず除去システムを備えている必要があります。

適切な換気とPPE

発生する可能性のあるヒュームを発生源で捕捉するために、堅牢な換気システムが必須です。オペレーターは常に適切な個人用保護具(PPE)、安全メガネを含むものを着用する必要があります。

精密テフロン部品の最終チェックリスト

プロセスが成功裏の結果をもたらすことを保証するために、最終レビューを主要な目的に合わせて調整してください。

- 寸法精度の精度が最優先事項の場合: 最終チェックは熱管理、クーラントの有効性の確認、および機械加工後の応力除去サイクルの検討に焦点を当てる必要があります。

- 表面仕上げが最優先事項の場合: 最終チェックは切削工具の鋭さと、びびりを排除するためのワーク保持の剛性に焦点を当てる必要があります。

- 安全性と再現性が最優先事項の場合: 最終チェックは、切削パラメータが熱分解閾値を十分に下回っていること、およびすべての換気システムが完全に機能していることを確認することに焦点を当てる必要があります。

結局のところ、テフロン加工の成功は、材料の特性に逆らうのではなく、尊重することから生まれます。

要約表:

| 主な考慮事項 | 重要性 |

|---|---|

| 熱膨張 | 部品が冷却される際の寸法不正確さを防ぐ。 |

| 鋭い工具 | きれいな切削を保証し、熱を最小限に抑え、材料の堆積を防ぐ。 |

| 穏やかな治具 | クランプ圧力による部品の永久的な変形を避ける。 |

| 安全手順 | 材料が過熱した場合(>250°C/482°F)に発生する有毒ヒュームのリスクを軽減する。 |

| 機械加工後の応力除去 | 長期的な寸法安定性のために内部応力を解放する。 |

精密機械加工されたPTFE部品が必要ですか?

テフロンを正確な仕様で加工するには、専門知識と特殊なプロセスが必要です。KINTEKは、半導体、医療、実験室、産業分野向けに、シール、ライナー、カスタムラボウェアを含む高精度PTFE部品を製造しています。

当社は精密生産を優先し、プロトタイプから大量注文まで、熱膨張、応力除去、安全性の重要な考慮事項をお客様のために管理します。

複雑なことは当社にお任せください。今すぐ専門家にご連絡いただき、プロジェクトの要件についてご相談ください。

ビジュアルガイド

関連製品

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- 高度な産業用途向けのカスタムPTFEテフロンボール

- 高度な用途向けのカスタムPTFEスリーブおよびホローロッド

- 高度な産業用途向けカスタマイズ可能なPTFEロッド