CNC加工テフロンの主な課題は、その特有の材料特性の組み合わせ、すなわち高い熱膨張率、圧力下での変形傾向(応力クリープ)、そして極端な柔らかさに起因します。これらの要因により、厳しい公差の達成、クランプ中の変形の防止、後処理を必要とするバリの発生の回避が困難になります。

根本的な問題は、テフロンを望ましいものにしている特性(低摩擦性と化学的不活性)が、同時に寸法不安定性をもたらすということです。成功する加工とは、精度を無理に押し付けることよりも、材料固有の動きや変形しやすい傾向を理解し、それを軽減することにかかっています。

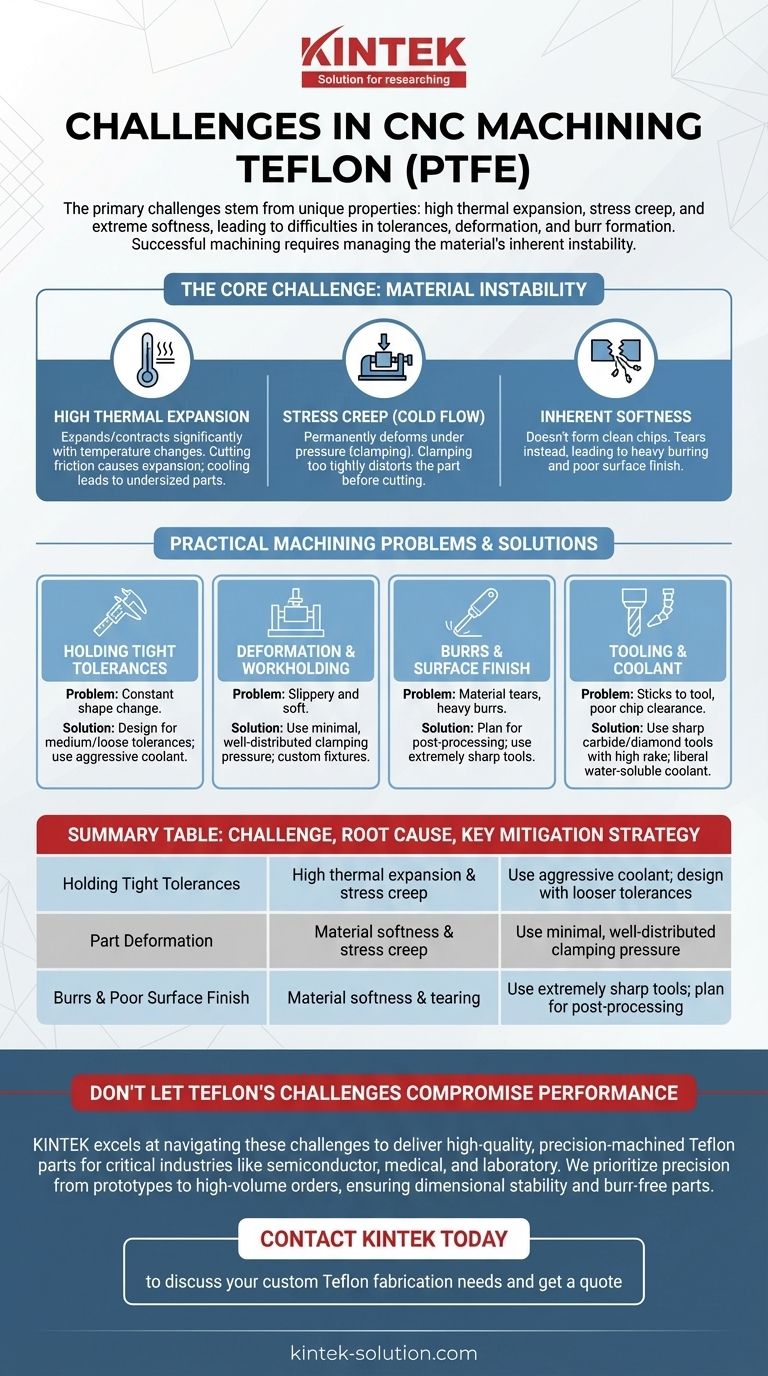

根本的な課題:材料の不安定性

テフロン(PTFE)は、アルミニウムや鋼のような剛性のある安定した材料ではありません。加工中の挙動は、プロセスのあらゆる段階で考慮しなければならない3つの主要な特性によって決定されます。

高い熱膨張率

テフロンは非常に高い熱膨張係数を持っています。これは、わずかな温度変化でも大きく膨張・収縮することを意味します。

切削工具による摩擦が熱を発生させ、切削中に材料が膨張します。冷えると収縮するため、最終的な部品は意図した寸法よりも小さくなる可能性があります。

応力クリープ(コールドフロー)

テフロンは「応力クリープ」、またはコールドフローとして知られています。圧力を受けると(たとえ中程度のクランプ力であっても)、材料は時間とともにゆっくりと永久的に変形します。

これにより、ワークの保持が大きな課題となります。部品を締めすぎると歪みが生じ、最初の切削が行われる前から精度が損なわれます。

固有の柔らかさ

テフロンは非常に柔らかい材料です。この柔らかさが、その後の加工におけるいくつかの問題の根本原因となります。

金属のようにきれいに「切りくず」を形成しません。代わりに引き裂かれ、大きなバリが発生し、多くの場合、修正のための後処理が必要な劣悪な表面仕上げにつながります。

実際的な加工上の問題と解決策

材料の特性を理解することは、機械上で直面する具体的な問題と、それらにどう対処すべきかを説明するのに役立ちます。

厳しい公差の維持の難しさ

厳しく反復可能な公差を達成することが、最大の課題です。熱膨張と応力クリープの組み合わせにより、部品は絶えず形状が変化します。

このため、可能な限り中程度から緩い公差で部品を設計することが最善です。材料の性質に逆らおうとすることは、フラストレーションとスクラップ部品を生む原因となります。

変形とワーク保持

テフロンの低い摩擦係数は滑りやすさを生み出し、その柔らかさは容易に潰れる原因となります。これにより、ワーク保持が困難な状況になります。

切削力に耐えるのに十分な強度で部品を固定する必要がありますが、歪ませるほどの圧力をかけすぎないようにしなければなりません。これには、カスタム治具や標準的な万力での繊細な調整が必要になることがよくあります。

バリと表面仕上げの管理

柔らかさのため、テフロンがきれいに切削されることはめったにありません。糸状の切りくずを生成し、切削エッジにかなりのバリを残します。

バリ取り戦略は、後回しではなく、最初の計画に含めるべきです。軽く研磨したり、部品を凍結させて脆くしたりする後処理技術が、バリをきれいに除去するのに役立ちます。

適切な工具とクーラントの選択

標準的な切削工具ではテフロンに苦労することがあります。材料の柔らかさで工具に付着しやすく、不適切なジオメトリではバリの発生を悪化させることがあります。

極めて鋭利な切削工具、できれば高い正のすくい角と逃げ角を持つカスタム研磨された超硬またはダイヤモンドカッターを使用して、切りくずの排出を改善します。また、切りくずを洗い流し、最も重要なこととして熱を管理するために、大量の水溶性クーラントを適用することも不可欠です。

トレードオフの理解

テフロンを効果的に加工するには、他の材料では行わないであろう特定の妥協を受け入れる必要があります。

精度 対 材料の選択

テフロンは、非常に精密で寸法的に重要な部品の材料ではありません。その不安定性は根本的な限界です。アプリケーションが +/- 0.001インチの公差を要求する場合、テフロンが正しい選択であるかを慎重に評価する必要があります。

後処理の必要性

機械から取り出した直後に完璧でバリのない部品が得られる可能性は非常に低いです。手作業によるバリ取りと仕上げにかかる時間と労力を考慮に入れることは、テフロン加工の見積もりと計画における現実的な部分です。

サイクルタイムへの影響

熱と切削力を管理するために、加工パラメータを調整する必要があることがよくあります。これには、より剛性の高いプラスチックや金属を加工する場合と比較して、送り速度を遅くしたり、切り込み深さを浅くしたりすることが含まれ、全体のサイクルタイムが長くなる可能性があります。

プロジェクトへの適用方法

テフロン加工の戦略は、完成したコンポーネントの主要な目的に基づいて決定されるべきです。

- 寸法精度が主な焦点の場合: アプリケーションが許容する最も緩い公差で部品を設計し、熱膨張を最小限に抑えるためにクーラントを積極的に使用します。

- 表面仕上げが主な焦点の場合: 必須の後処理ステップを計画し、最初からバリの発生を最小限に抑えるために極めて鋭利な工具を使用します。

- 変形防止が主な焦点の場合: 最小限のクランプ圧力で部品をしっかりと支えるワーク保持戦略を開発し、軽い切削を行うことで切削力を低減します。

結局のところ、テフロンをうまく加工することは、材料の限界を克服しようとするのではなく、それを尊重することから始まります。

要約表:

| 課題 | 根本原因 | 主な軽減戦略 |

|---|---|---|

| 厳しい公差の維持 | 高い熱膨張と応力クリープ | 積極的なクーラントの使用。より緩い公差での設計 |

| 部品の変形 | 材料の柔らかさと応力クリープ | 最小限で均等に分散されたクランプ圧力の使用 |

| バリと劣悪な表面仕上げ | 材料の柔らかさと引き裂き | 極めて鋭利な工具の使用。後処理の計画 |

| 工具の問題 | 材料が工具に付着する。切りくず排出不良 | 高いすくい角を持つ鋭利な超硬/ダイヤモンド工具の使用 |

テフロンの課題がコンポーネントの性能を損なうことを許さないでください

正確な仕様を満たすPTFEコンポーネントの加工には、専門的な知識と材料の挙動に対する深い理解が必要です。KINTEKは、これらの課題を乗り越え、高品質で精密加工されたテフロン部品を提供することに優れています。

当社は、半導体、医療、実験室産業向けに、シール、ライナー、カスタム実験器具を含む重要なPTFEコンポーネントを製造しています。当社のプロセスは、初期のプロトタイプから大量注文に至るまで、精密な製造を優先し、部品の寸法安定性とバリのなさ(バリがないこと)を保証します。

当社の専門知識をあなたのプロジェクトに活かしましょう。 KINTEKに今すぐお問い合わせいただき、カスタムのテフロン加工のニーズについてご相談の上、見積もりを取得してください。

ビジュアルガイド

関連製品

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- 高度な産業用途向けのカスタムPTFEテフロンボール

- 高度な産業用途向けカスタマイズ可能なPTFEロッド

- 先端科学・産業用途向けカスタムPTFE測定シリンダー