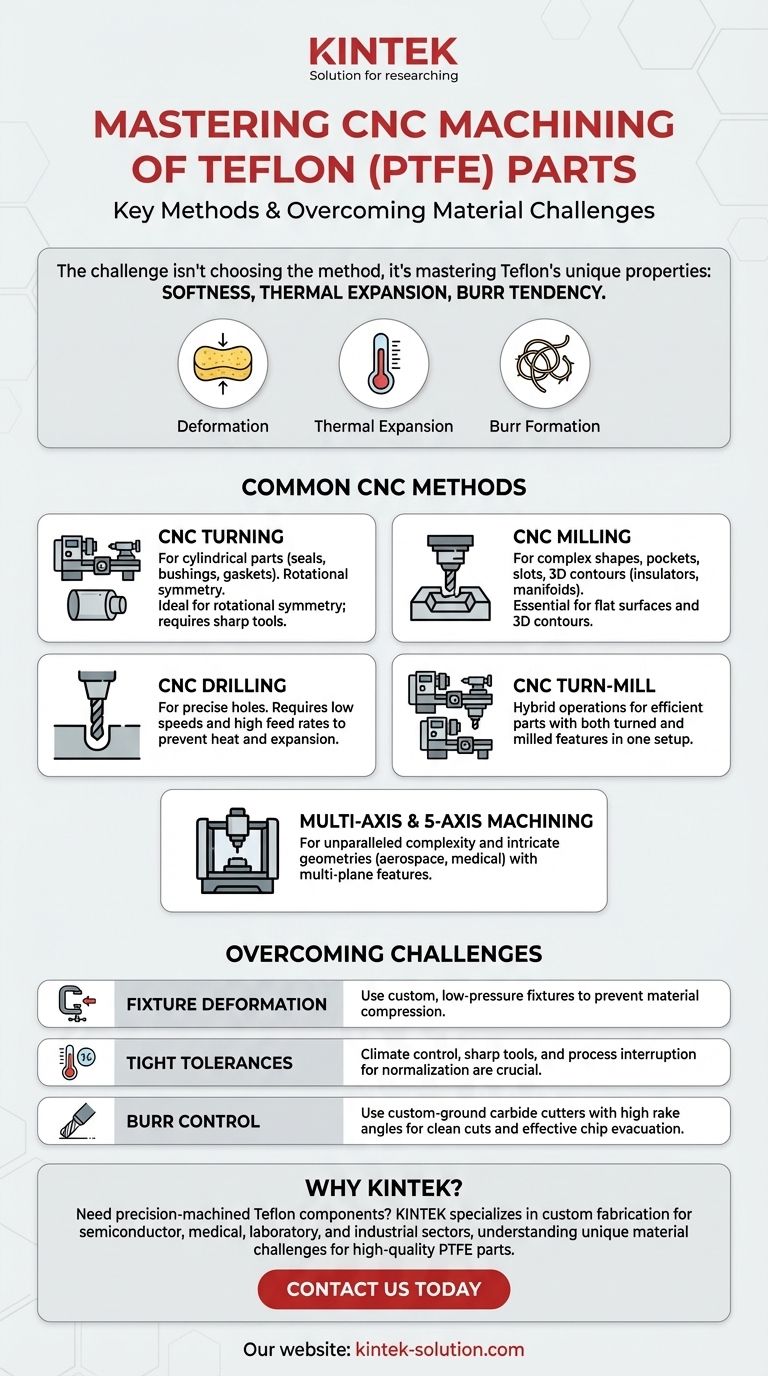

テフロンの主要なCNC加工方法は、CNC旋削、フライス加工、穴あけ加工、ターニング・ミーリング、多軸加工です。各技術は、単純な円筒形のシールから、航空宇宙や医療用途の非常に複雑な部品まで、最終部品の望ましい形状に基づいて選択されます。しかし、テフロンの加工の成功は、方法そのものよりも、材料特有の特性を管理できるかどうかにかかっています。

課題は旋削かフライス加工かの選択ではなく、非常に柔らかく、熱で大きく膨張し、圧力下で容易に変形する材料に対して、これらの標準的な方法をどのように適用するかを習得することです。

テフロンが特殊なアプローチを必要とする理由

加工方法を選択する前に、材料の挙動を理解する必要があります。テフロン(PTFE)はアルミニウムや鋼の加工とは異なり、その特性がプロセスにおけるすべての決定を左右します。

柔らかさの影響

テフロン固有の柔らかさと低摩擦性により、クランプや治具の圧力下で変形しやすくなります。締め付けすぎると、部品の最終寸法が容易に狂ってしまいます。

熱膨張の課題

PTFEは熱膨張係数が非常に高いです。切削工具によって発生するわずかな熱でも材料が膨張し、厳しい公差を維持することが極めて困難になります。

バリを形成する傾向

金属のようにきれいな切りくずを生成する代わりに、テフロンは糸状で粘着性のある切りくずを生成し、切削エッジにバリを形成する傾向があります。きれいな仕上がりを実現するには、極めて鋭い工具と特定の切削パラメータが必要です。

一般的なCNC加工方法の内訳

各CNC加工方法は、異なる種類の形状を作成するのに適しています。選択は完全に最終的な部品設計によって決まります。

CNC旋削:円筒部品用

CNC旋削は、回転対称性を持つ部品に使用されます。テフロンのワークピースが回転し、固定された切削工具が材料を除去するため、シール、ガスケット、ブッシング、中空バルブ部品の作成に最適です。

CNCフライス加工:複雑な形状とフィーチャー用

CNCフライス加工では、切削工具が回転し、固定されたワークピース上を移動します。この方法は、絶縁体、マニホールド、カスタムブロックなどの部品の平面、ポケット、スロット、複雑な3D輪郭を作成するために使用されます。

CNC穴あけ加工:正確な穴用

ミルと旋盤の両方の機能ですが、CNC穴あけ加工はテフロンの場合、特別な注意が必要です。熱の蓄積を防ぐために低速・高送り速度が不可欠であり、熱は穴周辺の材料を膨張させ、寸法精度を損なう可能性があります。

CNCターニング・ミーリング:効率的なハイブリッド加工用

ターニング・ミーリング加工機は、旋削とフライス加工の機能を1つのセットアップで兼ね備えています。これは、円筒形状とフライス加工されたディテールを両方持つ複雑な部品に対して非常に効率的であり、取り扱いを減らし、精度を向上させます。

多軸・5軸加工:比類のない複雑性のため

アンダーカットや複数の面にあるフィーチャーを持つ最も複雑な形状には、多軸加工が不可欠です。5軸加工機は工具と部品を同時に動かすことができ、航空宇宙部品や医療機器などの複雑な部品を優れた精度で作成できます。

克服すべき主な課題

テフロンの加工を成功させるには、その固有の材料の課題に直接対処する必要があります。これらを無視すると、部品の廃棄やプロジェクトの失敗につながります。

課題1:治具固定時の変形

テフロンは非常に柔らかいため、標準的なクランプ方法は材料を容易に圧縮し、圧力が解放された後に不正確な最終部品につながります。カスタムの低圧治具が必要になることがよくあります。

課題2:厳しい公差の維持

熱膨張とクリープ(応力緩和による変形)の組み合わせにより、厳しい公差の維持が最大の課題となります。これには、温度管理された環境、熱を最小限に抑えるための鋭利な工具、そして多くの場合、加工、部品を休ませて正規化させ、その後最終仕上げパスを実行するプロセスが必要です。

課題3:バリ制御と切りくず排出

不十分な切りくず制御とバリの発生は、品質の低い仕上がりにつながります。これは、材料をきれいに切断し、切りくずを効果的に排出するように特別に設計された、高いすくい角と逃げ角を持つカスタム研磨された超硬カッターを使用することで管理されます。

部品に最適な方法の選択

部品の設計が最適な加工戦略を決定します。情報に基づいた決定を下すために、これらのガイドラインを使用してください。

- シールやブッシングなどの円筒部品が主な焦点の場合: CNC旋削が最も直接的で費用対効果の高い方法です。

- 平面、ポケット、または非対称な形状を持つ部品が主な焦点の場合: CNCフライス加工は、これらのフィーチャーに必要な能力を提供します。

- 複雑な曲線や複数の平面上のフィーチャーを持つ部品が主な焦点の場合: 複数の、エラーが発生しやすいセットアップなしで必要な精度を達成するには、多軸または5軸加工が必要です。

- 旋削されたフィーチャーとフライス加工されたフィーチャーの両方を持つ部品の効率が主な焦点の場合: ターニング・ミーリングセンターは、操作を組み合わせて精度を確保するための理想的な選択肢です。

結局のところ、テフロンでの成功は、材料の特性を尊重し、標準的な加工プロセスをそれらに対応するように適応させることから生まれます。

要約表:

| 加工方法 | 最適用途 | 主な考慮事項 |

|---|---|---|

| CNC旋削 | 円筒部品(シール、ブッシング) | 回転対称性に最適。鋭利な工具が必要。 |

| CNCフライス加工 | 複雑な形状、ポケット、スロット | 平面および3D輪郭に不可欠。 |

| CNC穴あけ加工 | 正確な穴 | 熱を防ぐために低速・高送り速度。 |

| ターニング・ミーリング | ハイブリッド部品(旋削+フライス加工フィーチャー) | 1つのセットアップで効率と精度を向上。 |

| 多軸(5軸) | 非常に複雑な形状(航空宇宙、医療) | アンダーカットや多平面フィーチャーに必要。 |

精密加工されたテフロン部品が必要ですか?高品質のPTFE部品を製造するには、熱膨張からバリ制御まで、材料特有の課題を理解しているパートナーが必要です。KINTEKは、半導体、医療、実験室、産業分野向けに、PTFE部品(シール、ライナー、ラボウェアなど)のカスタム製造を専門としています。プロトタイプから大量注文まで、専門知識と精密な生産を組み合わせて対応します。

今すぐお問い合わせいただき、プロジェクトについてご相談の上、お見積もりを取得してください!

ビジュアルガイド

関連製品

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- 先端科学・産業用途向けカスタムPTFE測定シリンダー

- 高度な産業用途向けのカスタムPTFEテフロンボール

- 高度な産業用途向けカスタマイズ可能なPTFEロッド