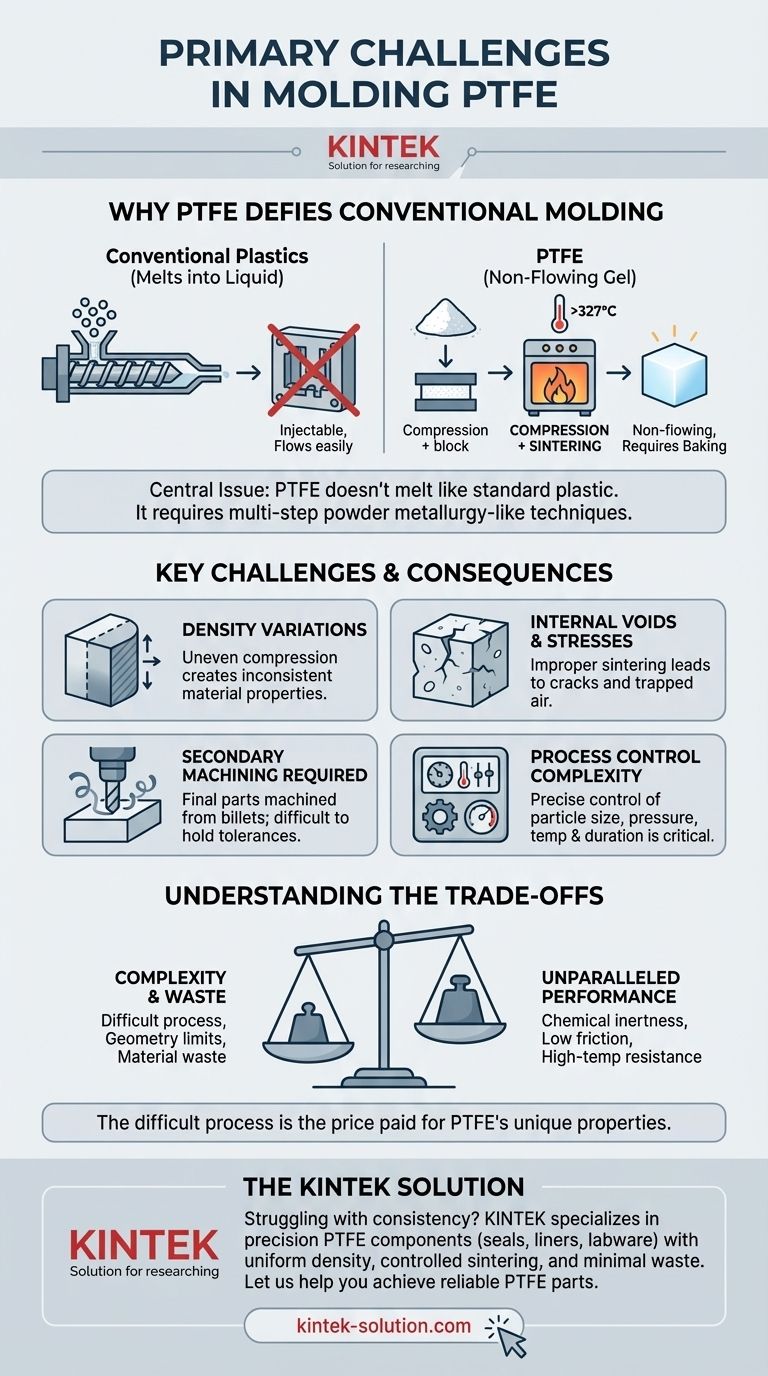

ポリテトラフルオロエチレン(PTFE)成形の主な課題は、その極めて高い溶融粘度と成形後の焼結プロセスが必要であるという2つの主要な材料特性に起因します。溶融して液体になり金型に射出できる従来の熱可塑性プラスチックとは異なり、PTFEは非流動性のゲルになるため、標準的な射出成形や押出成形には適しません。このため、プラスチック加工というよりも粉末冶金に近い特殊な多段階技術が必要となります。

中心的な問題は、PTFEを従来の意味で真に溶融・成形することができないという点です。代わりに、その粉末状の形態を所望の形状に圧縮し、その後、粒子を融合させるために高温オーブンで焼成する必要があります。このプロセスは焼結と呼ばれ、一貫性と精度を達成する上で大きな課題をもたらします。

なぜPTFEは従来のプラスチック成形に反するのか

製造上の困難を理解するためには、まずPTFEがポリエチレンやナイロンなどの一般的なプラスチックとどのように異なるかを理解する必要があります。その独自の分子構造が、望ましい特性と加工上の課題の両方の根本原因となっています。

極端な溶融粘度の問題

約327°Cの融点を超えて加熱されても、PTFEは低粘度で流動性の高い液体にはなりません。代わりに、半透明で粘度の高いゲルに変化します。

このゲルは非常に粘度が高いため、標準的な射出成形機の狭いゲートや流路を無理に通過させることはできません。必要とされる圧力は天文学的に高くなり、材料がキャビティを正しく充填することはありません。

焼結の必要性

溶融加工が選択肢にないため、PTFEは多段階の圧縮と焼結サイクルを使用して処理されます。

まず、粒状のPTFE粉末を(通常は室温で)高圧下でロッド、チューブ、シートなどの所望の予備成形品に圧縮します。この固形ブロックは「ビレット」と呼ばれることがよくあります。

次に、この壊れやすい予備成形品を精密に制御されたオーブンで融点以上に慎重に加熱します。この温度で一定時間保持し、個々のポリマー粒子が融合し、つまり焼結して、固くてまとまりのある塊になるようにします。この工程が最終製品に機械的強度を与えるものです。

プロセス制御への影響

この多段階プロセスは、単発の射出成形サイクルよりも本質的により複雑な制御を必要とします。

PTFE部品の最終的な特性は、粉末の初期粒子サイズ、使用された圧縮圧力、および焼結サイクルの正確な温度と時間などの変数に大きく依存します。わずかなずれでも、最終製品の特性を大きく変える可能性があります。

一般的な品質と一貫性の課題

PTFEの独自の製造プロセスは、エンジニアや設計者が予測しなければならないいくつかの既知の品質管理上の問題に直接つながります。

均一な密度の達成

大きなPTFEビレット全体に圧縮圧力を完全に均等に加えることは非常に困難です。プレス表面に近い粉末は、中央の材料よりも強く圧縮されます。

これにより、予備成形品全体にわたって密度のばらつきが生じます。ビレットの外側から機械加工された部品は、コアから機械加工された部品とはわずかに異なる機械的特性を持つ可能性があり、これは高性能用途では重要な問題となる可能性があります。

内部空隙と応力の管理

焼結プロセスが完璧に管理されていない場合、問題を引き起こす可能性があります。予備成形品を速く加熱しすぎたり、不適切に冷却したりすると、熱応力が蓄積し、内部の亀裂につながる可能性があります。

さらに、圧縮工程で閉じ込められた空気が材料内に微細な空隙を作り出し、構造的完全性を損ない、潜在的な破壊点となる可能性があります。

二次的な課題:機械加工性

最終的な複雑な部品は、しばしば大きな単純な形状(ビレット)に成形されるため、通常は二次的なCNC機械加工によって作成されます。

しかし、PTFEの柔らかさと熱膨張の傾向により、正確な機械加工が困難になります。工具が鈍い場合や不適切な切削速度を使用すると、バリの発生、表面仕上げの悪化、および厳しい公差の維持の失敗につながる可能性があります。

トレードオフの理解

PTFEの複雑な加工は、その優れた性能特性との直接的なトレードオフです。これらの妥協点を理解することが、材料を効果的に使用するための鍵となります。

複雑性と性能

困難で多段階の製造プロセスは、PTFEの比類のない化学的不活性、極めて低い摩擦係数、および高温耐性のために支払われる代償です。これらの特性を持つ部品を他のプロセスで得ることはできません。

部品形状の制限

圧縮成形と焼結は、厚肉の単純な形状を作成するのに最も適しています。このプロセスは、射出成形によって容易に作成できる小型で非常に複雑な、または薄肉の部品を製造するには経済的でも実用的でもありません。

材料の廃棄とコスト

最終部品が大きなビレットから機械加工される場合、高価なPTFE材料の相当量が廃棄物として切り取られます。これは、材料の廃棄が最小限である射出成形のようなニアネットシェイププロセスとは対照的です。この要因がPTFEコンポーネントの最終コストに大きく寄与します。

目標に合わせた適切な選択

PTFE部品を首尾よく製造するためには、プロセスを設計意図と一致させる必要があります。異なる最終目標は、異なる考慮事項を必要とします。

- 主な焦点が単純で堅牢な形状(例:シール、リング、シート)である場合: 標準的な圧縮成形とそれに続く制御された焼結サイクルが、最も効果的で確立された方法です。

- 主な焦点が複雑な形状と高い精度である場合: 二段階のプロセスを設計する必要があります。まずニアネットシェイプの予備成形品を成形し、次に重要な仕上げ工程として精密なCNC機械加工と鋭利な工具を使用します。

- 主な焦点が小型で複雑な部品の大量生産である場合: FEPやPFAなどの溶融加工可能なフッ素樹脂を調査する必要があります。これらの代替品は、従来の射出成形と互換性がありながら、十分な性能プロファイルを提供する可能性があります。

結局のところ、PTFEをうまく扱うには、それに逆らうのではなく、その独自の性質を受け入れる必要があります。

要約表:

| 課題 | 説明 | 製造への影響 |

|---|---|---|

| 極端な溶融粘度 | PTFEは加熱されると液体ではなく非流動性のゲルになる | 標準的な射出成形は使用できず、特殊な圧縮技術が必要 |

| 焼結プロセス | 粒子の融合のために高温でのベーキングが必要 | 複雑な温度制御が必要。内部応力や亀裂のリスクがある |

| 密度変動 | 不均一な圧縮により材料特性が一貫しなくなる | 機械的性能と部品の信頼性に影響を与える |

| 二次機械加工 | 柔らかい材料は精密なCNC仕上げを必要とする | 厳しい公差の維持が困難。バリや廃棄物の発生の可能性がある |

PTFE成形の一貫性に苦労していませんか? KINTEKは、まさにこれらの課題を克服することに特化しています。当社は、半導体、医療、実験室、産業用途向けに精密なPTFE部品(シール、ライナー、実験器具など)を製造しています。プロトタイプから大量生産まで、カスタム製造における当社の専門知識により、均一な密度、制御された焼結、および廃棄物の最小化が保証されます。優れた耐薬品性と性能を備えた信頼性の高いPTFE部品の実現をサポートします。KINTEKに今すぐお問い合わせ、お客様の特定の要件についてご相談ください!

ビジュアルガイド

関連製品

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- 高度な産業用途向けのカスタムPTFEテフロンボール

- 高度な産業用途向けカスタマイズ可能なPTFEロッド

- 工業用および研究室用カスタムPTFEスクエアトレイ