PTFEすべり軸受パッドを製造するための2つの主要な方法は、PTFEプレートがゴム軸受にどのように接着されるかに関係しています。最初の方法は、ゴム軸受とディンプル加工されたPTFEプレートを別々の部品として作成し、それらを接着する方法です。2番目のより統合された方法は、ゴム軸受自体の加硫プロセス中にPTFEプレートにディンプルを形成する方法です。

軸受パッド製造における重要な区別は、原材料であるPTFE材料の作成方法ではなく、PTFEスライドプレートをエラストマー軸受と統合するために使用される特定の組み立てプロセスにあります。この選択は、製造の複雑さ、接着の完全性、および全体的なコストに直接影響します。

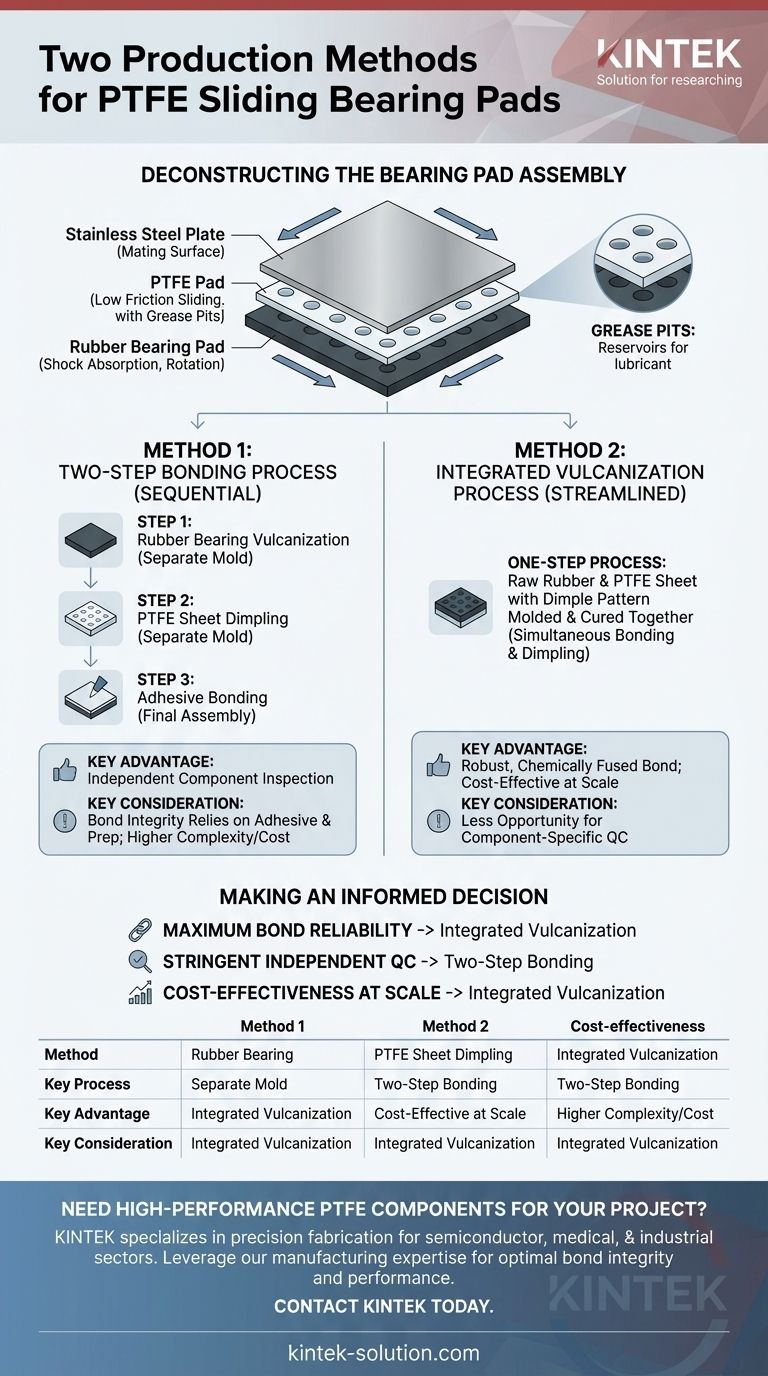

軸受パッドアセンブリの分解

製造方法を理解するためには、まず部品とその機能を理解する必要があります。典型的なPTFEすべり軸受パッドは、単一の材料ではなく複合構造です。

コアコンポーネント

完全なすべり軸受アセンブリは、3つの主要な部品で構成されています。

ゴム軸受パッドは、衝撃吸収と緩衝を提供します。振動と騒音を低減しながら、回転と垂直荷重に対応します。

PTFEパッドは、ゴムパッドの上部に接着されています。その極めて低い摩擦係数が、熱膨張と収縮に対応するために必要なすべり運動を可能にするものです。

ステンレス鋼プレートは、PTFEと摺動する接合面です。これは反対側の構造要素に取り付けられ、滑らかで耐久性があり、耐食性のある表面を提供します。

グリースピットの役割

PTFEパッドの表面は平らではありません。意図的に小さなディンプルまたは「グリースピット」のパターンがプレスされています。

これらのピットはシリコングリースのリザーバーとして機能します。この潤滑剤は、構造物の数十年にもわたる耐用年数を通じて、パッドの低摩擦特性を維持するために不可欠です。

2つのコア製造哲学

2つの製造方法は、これらのグリースピットがどのように、そしていつ形成されるか、そしてPTFEがゴムにどのように取り付けられるかという点で異なります。

方法1:二段階接着プロセス

これは逐次的な組み立て方法です。

まず、ゴム軸受は独自の加硫プロセスによって製造されます。別途、あらかじめ作られたPTFEシートを専用の金型に入れ、必要なグリースピットのパターンを形成するようにプレスします。

最後に、完成したゴム軸受と完成した(ディンプル加工された)PTFEプレートを特殊な接着剤を使用して接着します。これは明確な最終組み立てステップです。

方法2:一体加硫プロセス

この方法は、ステップを組み合わせることによって生産を合理化します。

このプロセスでは、平らなPTFEシートを未加工のゴムと一緒に金型に直接配置します。ゴムの加硫サイクル(熱と圧力でゴムを硬化させるプロセス)中に、パターン化されたプレートがPTFEにグリースピットを押し込みます。

同時に、加硫の熱と圧力がPTFEシートをゴム軸受に直接接着し、単一の統合されたコンポーネントを1回の操作で作成します。

トレードオフの理解

どちらの方法も、あらゆる状況で本質的に優れているわけではありません。これらは、異なる利点と欠点を持つ異なるアプローチを表しています。

複雑さとコスト

二段階プロセスは、PTFEプレートをプレスするための追加の金型を必要とし、別個の接着ステップを伴います。これは製造の複雑さと全体的なコストを増加させる可能性があります。

一体プロセスはより効率的です。これは、別個のPTFE金型とそれに続く接着ステージの必要性を排除し、特に大量生産において製造コストを削減することができます。

接着の完全性

接着は重要な故障点です。一体プロセスでは、加硫によってゴムとPTFEの間に強力な化学的および機械的な結合が生成されます。これは、より堅牢で信頼性の高い結合と見なされることがよくあります。

二段階プロセスでは、接着の品質は表面処理と使用される接着剤に完全に依存します。正しく行われた場合は非常に効果的ですが、厳密に制御する必要がある別の変数を導入します。

一般的な混乱の点:パッドアセンブリ対原材料

軸受パッドの組み立てと、原材料であるPTFE自体の製造とを区別することが重要です。

原材料PTFEの製造

サスペンション重合とディスパージョン重合への言及は、PTFEポリマーがそのモノマーガスから化学的にどのように作成されるかを説明しています。

サスペンション重合は、軸受パッドに必要なシートを成形または押出成形するために使用される固体ペレットに加工されるPTFE粒子を作成します。ディスパージョン重合は、コーティングによく使用されるより微細な粉末を作成します。

PTFEシートの作製

原材料PTFEが作成されると、それは大きなシートまたはブロックに形成されます。これらは、上記2つの組み立てプロセスのいずれかで使用される前に、ダイカット、ウォータージェットカット、またはスタンピングなどの方法を使用して軸受パッドに必要な寸法に切断されます。

情報に基づいた意思決定を行う

仕様の選択は、プロジェクトの優先順位によって決まるべきです。

- もしあなたの主な焦点が最大の接着信頼性である場合: 一体加硫法が好まれることがよくあります。なぜなら、それは通常、層間に最も堅牢で化学的に融合した結合を作成するからです。

- もしあなたの主な焦点が厳格で独立した品質管理である場合: 二段階法では、最終接着の前にゴムパッドとPTFEプレートを別々の部品として検査および認定することができます。

- もしあなたの主な焦点がスケールでの費用対効果である場合: 一体加硫プロセスは一般的により効率的であり、ステップを排除し、最終的なユニットコストを下げる可能性があります。

これらの製造上のニュアンスを理解することで、プロジェクトの特定の性能、品質、および予算の要件に合致する適切な軸受パッドを指定することができます。

要約表:

| 方法 | 主要プロセス | 主な利点 | 主な考慮事項 |

|---|---|---|---|

| 二段階接着 | PTFEプレートにディンプル加工を施し、完成したゴム軸受に別工程で接着する。 | 最終組み立て前に部品を個別に検査できる。 | 接着の完全性は接着剤の品質と表面処理に依存する。 |

| 一体加硫 | ゴムの加硫プロセス中に、PTFEにディンプル加工を施し、ゴムに接着する。 | 堅牢で化学的に融合した結合を作成する。大量生産においてより費用対効果が高い。 | 単一ステップのプロセスであり、部品ごとのQCの機会が少ない。 |

プロジェクトに高性能なPTFEコンポーネントが必要ですか?

選択する製造方法は、PTFEすべり軸受パッドの性能と寿命に直接影響します。KINTEKでは、半導体、医療、実験室、および産業分野向けに、PTFEシール、ライナー、ラボウェア、およびカスタムコンポーネントの精密加工を専門としています。

私たちはこれらの重要な製造上のニュアンスを理解しており、プロトタイプであれ大量注文であれ、お客様の特定の要件に最適なプロセスを選択できるよう支援できます。当社の専門知識は、最適な接着の完全性、寸法の精度、および材料性能を保証します。

KINTEKに今すぐお問い合わせいただき、お客様のPTFEコンポーネントのニーズについてご相談の上、次期プロジェクトで当社の製造専門知識をご活用ください。

ビジュアルガイド

関連製品

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- 高度な産業用途向けカスタマイズ可能なPTFEロッド

- 高度な産業用途向けのカスタムPTFEテフロンボール

- 高度な用途向けのカスタムPTFEスリーブおよびホローロッド