PTFEすべり軸受の設計における主な課題は、それがユニークで重大な構造用途向けのカスタムソリューションであるという役割に起因します。製造業者は、設計の最終段階での変更、厳しい物理的な現場の制約、および指定された荷重と動きの下で故障なく確実に軸受が機能するようにするために必要な複雑な材料科学を乗り切らなければなりません。

中心的な課題は、単に部品を製造することではなく、特定の構造的問題を解決する特注のコンポーネントを設計することです。これには、土壇場でのプロジェクト要件と厳しい物理的制約を、PTFEライナーの接着が最も重要な故障点となる高性能軸受に変換することが必要です。

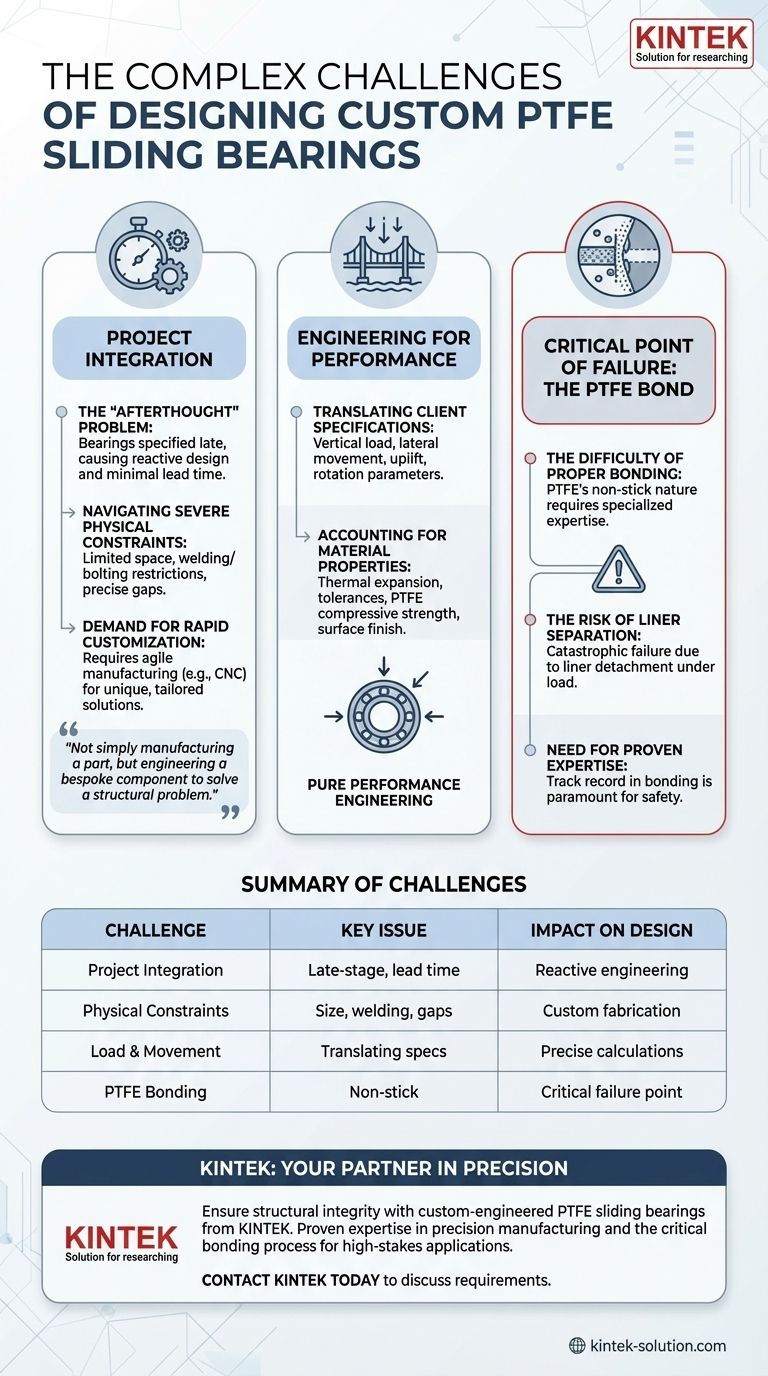

プロジェクト統合の課題

PTFEすべり軸受が既製品であることは稀です。それらは、多くの場合困難な状況下で、より大きな構造設計に完全に適合しなければならないカスタム製造されたコンポーネントです。

「後回し」問題

多くの建設およびインフラプロジェクトにおいて、軸受は最後に仕様が決定されるコンポーネントの1つです。これにより、製造業者は複雑なエンジニアリング問題に対処するためのリードタイムが最小限になります。

この最終段階での統合は、受動的な設計プロセスを強いることになり、プレッシャーとエラーの可能性を高めます。

厳しい物理的制約のナビゲート

製造業者は、既存の現場条件によって頻繁に制約を受けます。これには、軸受が設置されるポータルプレートのサイズ制限や、主要構造物への溶接またはボルト留めの制限が含まれます。

また、下部構造と上部構造の間の正確な隙間についても設計する必要があり、これは元の設計図から大きく異なる場合があります。

迅速なカスタマイズの要求

最終段階の要件と物理的制約の組み合わせにより、ほぼすべてのPTFE軸受がカスタム作業となります。これは、正確な製造のために固有の変数に適応できるCNC加工のような俊敏な製造プロセスを必要とします。

このオーダーメイドのアプローチにより、これらの軸受はプレミアム製品となり、それぞれが意図された場所と目的のために特別に設計されなければなりません。

特定の荷重と動きのためのエンジニアリング

物理的な適合性に加えて、軸受はその寿命を通じて経験する正確な力に対処できるように設計されなければなりません。これは純粋な性能エンジニアリングの問題です。

顧客仕様の変換

プロセスは、顧客から提供されたパラメーターから始まります。これらには、予想される垂直荷重、長手方向および横方向の動き、潜在的な揚力荷重、および必要な回転が含まれます。

製造業者のエンジニアリングチームは、これらの力を安全に収容するために、軸受の構成—鋼板、PTFE層、およびステンレス鋼の摺動面—を設計する必要があります。

材料特性の考慮

設計では、動作環境を考慮する必要があります。熱膨張、材料の公差、およびPTFEの圧縮強度などの要因が重要です。

研磨されたステンレス鋼プレートの表面仕上げも、摩擦係数と軸受の長期性能に直接影響するため、極めて重要です。

最も重要な故障点:PTFE接着の理解

設計パラメーターは複雑ですが、PTFE軸受における最も一般的で壊滅的な故障点は、より根本的なものです。それは、PTFEライナーを鋼板に固定している接着です。

適切な接着の難しさ

PTFEはその非粘着性で知られており、これが他の表面にしっかりと接着することを非常に困難にしています。このプロセスは、広範な経験と知識を必要とする専門的なスキルです。

不適切な接着は、軸受が設置され荷重がかかった後に深刻な結果をもたらす隠れた欠陥です。

ライナー分離のリスク

接着が失敗すると、PTFEライナーがバッキングプレートから分離する可能性があります。これにより、軸受の摺動能力が急速に劣化し、コンポーネント全体の突然の壊滅的な故障を引き起こす可能性があります。

実績ある専門知識の必要性

このリスクがあるため、製造業者の選択はコストよりも、その実績に重点が置かれます。接着プロセスにおける真の専門知識は、軸受の長期的な安全性と信頼性を確保するための最も重要な要素です。

プロジェクトに最適な選択をする

クライアントの視点からこれらの製造上の課題を軽減するために、あなたの取り組みはプロジェクトの主要な目標と一致させるべきです。

- プロジェクトのタイムラインが主な焦点である場合: 最終段階でのカスタマイズによって引き起こされる遅延を回避するために、適切なエンジニアリングのための十分な時間を確保するために、設計プロセスの早い段階で軸受製造業者と関わってください。

- 構造的完全性と信頼性が主な焦点である場合: 壊滅的な故障を防ぐための最も重要な単一の要因であるため、特にPTFE接着プロセスに関する製造業者の経験を精査してください。

- 複雑な現場の制約を乗り切ることが主な焦点である場合: カスタムフィットソリューションの正確な製造を可能にするために、できるだけ早く詳細で正確な現場仕様を製造業者に提供してください。

結局のところ、PTFEすべり軸受を当初から重要かつカスタム設計されたコンポーネントとして扱うことが、構造的な安全性とプロジェクトの成功を確保するための鍵となります。

要約表:

| 課題 | 主要な問題 | 設計への影響 |

|---|---|---|

| プロジェクト統合 | 最終段階での設計変更、最小限のリードタイム | 受動的なエンジニアリングを強いる、エラーのリスクを高める |

| 物理的制約 | サイズ制限、溶接/ボルト留めの制限、隙間の変動 | 各現場に合わせた正確なカスタム製造を要求する |

| 荷重と動きのエンジニアリング | 垂直荷重、横移動、回転仕様の変換 | 正確な材料選択と構造計算が必要 |

| PTFE接着 | PTFEの非粘着性により確実な接着が困難 | 最も重要な故障点。専門的な専門知識が必要 |

KINTEKによるカスタム設計のPTFEすべり軸受で、プロジェクトの構造的完全性を確保してください。

PTFE軸受設計の複雑さを乗り切るには、精密製造、そして最も重要な専門的な接着プロセスにおいて実績のある専門知識を持つパートナーが必要です。KINTEKは、半導体、医療、実験室、産業分野向けに、シール、ライナー、ラボウェアを含む高性能PTFEコンポーネントを製造しています。私たちは精密生産を優先し、プロトタイプから大量注文までのカスタム製造を提供し、お客様の軸受が特定の荷重、動き、現場の制約に耐えるように設計されていることを保証します。

プロジェクトの安全性を偶然に任せないでください。KINTEKに今すぐお問い合わせいただき、カスタムPTFEすべり軸受の要件についてご相談の上、信頼性の高い、重要なソリューションのために当社の専門知識をご活用ください。

ビジュアルガイド

関連製品

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- 高度な産業用途向けカスタマイズ可能なPTFEロッド

- 高度な産業用途向けのカスタムPTFEテフロンボール

- 高度な用途向けのカスタムPTFEスリーブおよびホローロッド