PTFE Oリングを決定づける機械的特性は、高い硬度、優れた耐摩耗性、そして極めて低い弾性という独自の組み合わせです。この特性により、この材料は高圧の静的用途において例外的に耐久性がありますが、柔軟性と弾性回復が要求される動的シール用途には一般的に適していません。

PTFE Oリングは、化学薬品、圧力、摩耗に対する世界クラスの耐性を提供しますが、その核となる機械的限界は、弾性的な「記憶」がほぼ完全に欠如していることです。これにより、信頼性の高いシールを実現するためには、適切なグランド設計と静的用途での使用が絶対に不可欠となります。

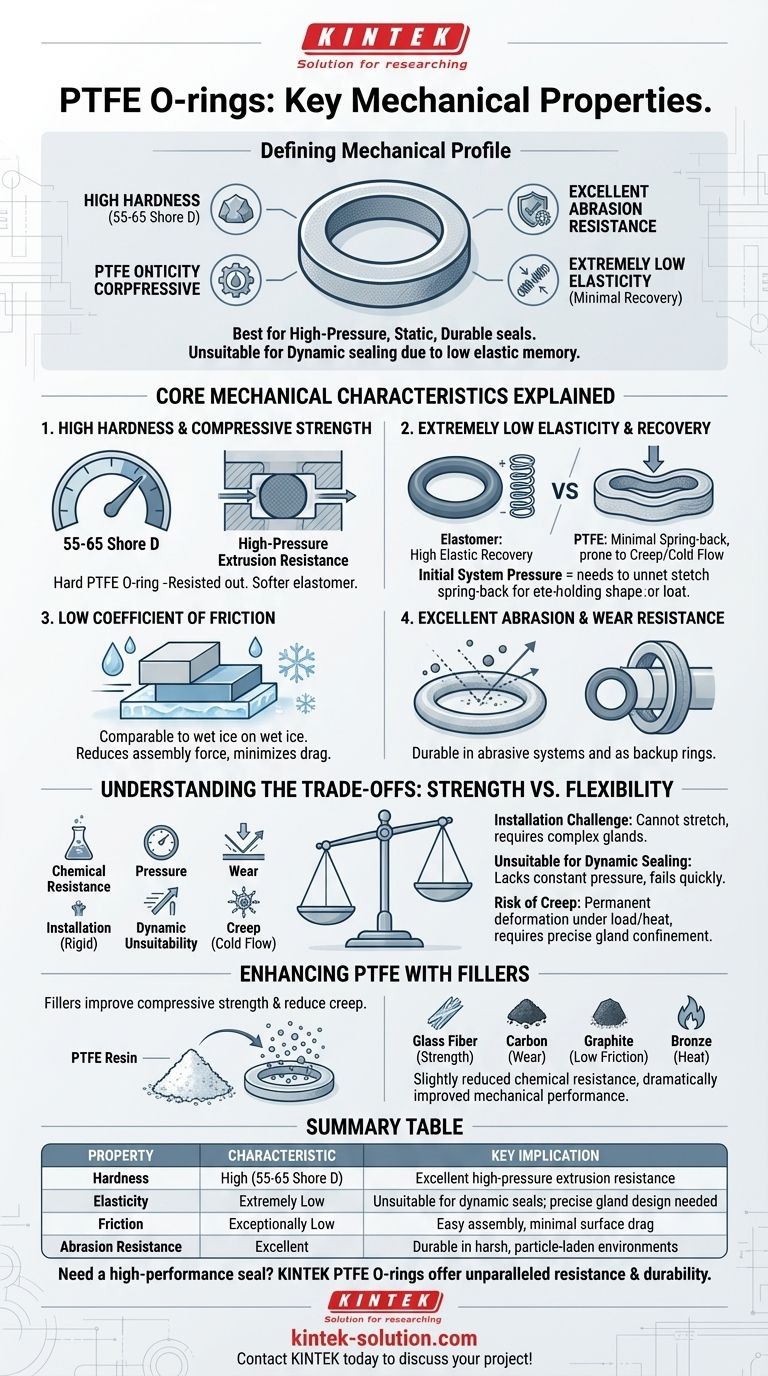

主要な機械的特性の解説

PTFE Oリングを適切に選択するためには、動作応力下での性能を決定づける特有の特性を理解する必要があります。これらの特性は、従来のゴム(エラストマー)Oリングとは根本的に異なります。

高い硬度と圧縮強度

PTFEは軟らかいエラストマーではなく、硬いプラスチックです。その硬度は通常、ショアD硬度で55から65の範囲にあります。

この高い硬度は、高圧下の押出しに対する優れた耐性に直接つながります。この材料は、シール溝(グランド)から押し出されることに物理的に抵抗するため、高圧の静的フェースシールに最適です。

極めて低い弾性と復元性

これは理解しておくべき最も重要な機械的特性です。ゴムとは異なり、PTFEには「反発力」または弾性回復がほとんどありません。

PTFE Oリングが圧縮されたとき、エラストマーと同じ力で押し戻しません。変形し、新しい形状を保持する傾向があり、これはクリープまたは冷間フローとして知られる現象です。このため、初期のシステム圧力がシールを活性化させるために不可欠となります。

低い摩擦係数

PTFEはその非常に低い摩擦係数で有名であり、しばしば濡れた氷の上での濡れた氷に例えられます。固体材料の中で最も滑りやすい表面の一つを持っています。

この特性は、組み立てに必要な力を減らし、断続的な動きを伴うあらゆる用途での表面の引きずりを最小限に抑えますが、真の動的シールにおける材料の低い性能を補うことはできません。

優れた耐摩耗性

その硬度と低摩擦の性質に関連して、PTFEは摩耗に対して非常に強い耐性を示します。

これにより、研磨粒子が存在する可能性のあるシステムや、軟らかい一次エラストマーシールを損傷から保護するバックアップリングとして機能する場合に、非常に耐久性があります。

トレードオフの理解:強度 対 柔軟性

PTFEの機械的強みには、設計者やエンジニアが認識しておくべき重要なトレードオフが伴います。これらの限界を誤解することは、シール失敗の一般的な原因となります。

取り付けの課題

PTFE Oリングは伸びないため、エラストマーリングと同じ方法で取り付けることはできません。鋭利なエッジの上を無理に押し込んだり、不適切に設計された溝に無理やり押し込んだりすると、簡単に傷がついたり、永久的な変形が生じたりする可能性があります。

溝の設計はより複雑になる必要があり、剛性の高いリングを損傷なく取り付けるために、二分割式のグランドが必要になる場合があります。

動的シールへの不適合性

弾性回復の欠如により、標準的なPTFE Oリングは、回転軸や往復ピストンなどの動的用途には不向きです。

動的シールは、漏れを防ぐために可動表面に対して常に圧力を維持する必要があります。PTFEリングはこの力を維持できず、すぐにシールが故障します。これらの用途には、代わりに特殊なばね付勢PTFEシールが使用されます。

クリープ(冷間フロー)のリスク

一定の圧縮荷重の下では、特に高温下では、PTFEは時間とともにゆっくりと永久に変形します。

この冷間フローはシール力をゼロに低下させ、漏れ経路を生じさせることがあります。これは、Oリングに正確な物理的拘束を提供するグランドの設計で考慮されなければなりません。

フィラーによるPTFEの強化

PTFEの機械的弱点のいくつかを軽減するために、ベース樹脂を焼結する前に様々な充填材をブレンドすることができます。

フィラーを追加する理由

フィラーは、より要求の厳しい用途に不可欠な主要な機械的特性を向上させるために追加されます。主な目的は、強度を高め、クリープの傾向を減らすことです。

一般的な充填材とその利点

フィラーを追加すると、PTFEの優れた耐薬品性がわずかに低下する可能性がありますが、機械的性能は劇的に向上します。

一般的なフィラーには、ガラス繊維、カーボン、グラファイト、またはブロンズがあります。これらの添加剤は、圧縮強度、安定性、および全体的な耐摩耗性を大幅に向上させ、Oリングをより堅牢にします。

用途に合わせた正しい選択

正しい材料の選択は、これらの機械的特性を特定の動作目標に合わせる必要があります。

- 化学的に攻撃的な環境での高圧静的シールが主な焦点である場合: 非充填PTFE Oリングは優れた選択肢ですが、非弾性材料を収容するようにグランドが正しく設計されていることが前提となります。

- 動的シール(例:回転軸やピストン)が主な焦点である場合: 標準のPTFE Oリングは不適切です。エラストマーOリング(FKMなど)または特殊なばね付勢PTFEシールを検討してください。

- 要求の厳しい静的用途での耐久性の向上とクリープの低減が主な焦点である場合: 充填PTFEコンパウンドは、非充填グレードよりも大幅に優れた機械的強度と寸法安定性を提供します。

結局のところ、PTFEのユニークな機械的プロファイル—強力で、滑りやすく、化学的に不活性だが、硬く柔軟性がない—を理解することが、それを効果的に展開するための鍵となります。

要約表:

| 特性 | 特徴 | 主な意味合い |

|---|---|---|

| 硬度 | 高い (ショアD 55-65) | 高圧押出しに対する優れた耐性 |

| 弾性 | 極めて低い | 動的シールには不向き。正確なグランド設計が必要 |

| 摩擦 | 例外的に低い | 簡単な組み立て、最小限の表面抵抗 |

| 耐摩耗性 | 優れている | 粒子が多い過酷な環境で耐久性がある |

要求の厳しい用途向けに高性能シールが必要ですか?

KINTEKのPTFE Oリングは、半導体、医療、産業分野において比類のない耐薬品性と耐久性を提供します。当社の精密製造とカスタム加工サービスにより、お客様の最も困難なシーリングの課題を解決するために必要な、試作品から大量生産まで、正確なPTFEコンポーネントを入手できます。

KINTEKに今すぐお問い合わせいただき、プロジェクトについてご相談の上、お見積もりをご依頼ください!

ビジュアルガイド

関連製品

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- 産業およびハイテク用途向けのカスタムPTFEシーリングテープ

- 高度な用途向けのカスタムPTFEスリーブおよびホローロッド

- 高度な産業用途向けのカスタムPTFEテフロンボール