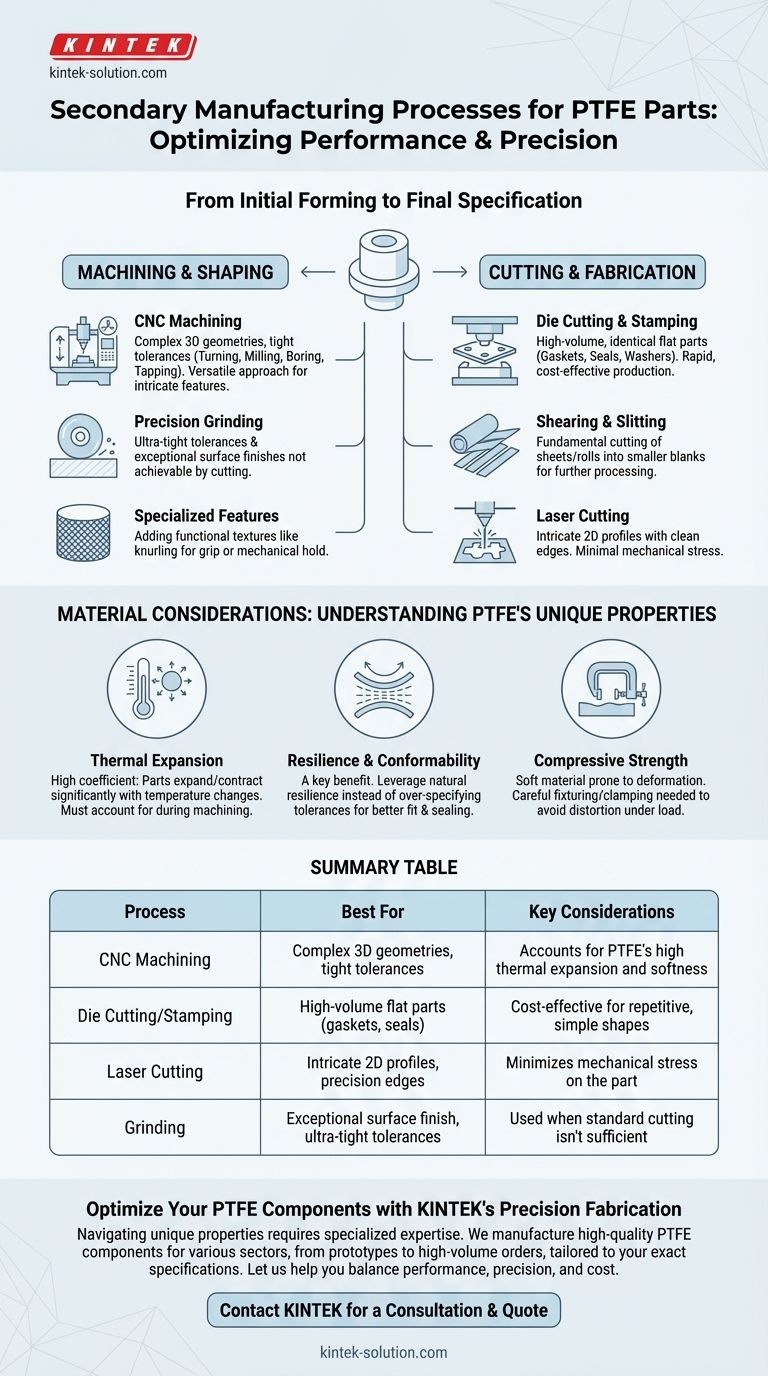

初期成形後、 PTFE(ポリテトラフルオロエチレン)部品は、最終的かつ正確な仕様を達成するために、二次的な製造プロセスを必要とすることがよくあります。これらの後処理工程には、旋削、フライス加工、ボーリングなどの包括的なCNC機械加工操作から、レーザー切断、ダイカット、研削などの専門的な加工方法まで多岐にわたります。プロセスの選択は、部品が必要とする幾何学的形状、公差、および生産量に完全に依存します。

PTFEをうまく加工する鍵は、利用可能なプロセスを知っていることだけでなく、その弾力性や高い熱膨張率といった材料固有の特性が、設計と加工戦略を根本的にどのように決定するかを理解することにあります。

PTFE加工における機械加工の役割

機械加工は、PTFE部品を改良するための最も一般的で汎用性の高い方法です。PTFEは比較的柔らかい材料であるため、従来の工具を使用して標準的な設備で加工できますが、その特有の性質は特定の取り組み方を要求します。

標準的なCNC操作

ほとんどの複雑なPTFEコンポーネントは、CNC(コンピュータ数値制御)装置を使用して作成されます。これには、円筒部品の旋削、複雑な形状のフライス加工、正確な穴を作成するためのボーリング、ねじを追加するためのタッピングなどのプロセスが含まれます。

精密研削

切削だけでは達成が難しい、非常に厳しい公差や特定の表面仕上げを必要とする用途では、研削が採用されることがあります。このプロセスでは、研磨ホイールを使用して材料を非常に高い精度で除去します。

特殊な機能の追加

二次プロセスによって、部品に特定の機能的な特徴を追加することもできます。例えば、ローレット加工は、グリップ力や機械的保持力を向上させるために、コンポーネントの表面に模様のある質感を作成するために使用できます。

切断および成形プロセス

より単純な幾何学的形状の場合、特にPTFEシートやフィルムから作られた部品については、他の加工方法が完全なCNC機械加工よりも効率的でコスト効率が高いことがよくあります。

ダイカットとスタンピング

ガスケット、シール、ワッシャーなどの同一の平坦部品を大量に生産する場合、ダイカットまたはスタンピングが理想的な方法です。カスタムメイドの金型がPTFEシートを押し抜き、最終形状を迅速かつ繰り返し作成します。

シャーリングとスリッティング

シャーリング(せん断)またはスリッティング(スリット)は、大きなPTFEシートやロールをより小さく扱いやすいストリップやブランクに切断するために使用される基本的なプロセスです。これらのピースは、後続の機械加工やスタンピング操作の出発材料となることがよくあります。

レーザー切断

ダイカットには複雑すぎる可能性のある入り組んだ二次元プロファイルを作成する場合、レーザー切断は優れた精度を提供します。このプロセスでは、高出力レーザーを使用して材料を蒸発させ、部品への機械的ストレスを最小限に抑えたクリーンなエッジが得られます。

トレードオフの理解

PTFEを効果的に扱うためには、その明確な材料特性を認識することが不可欠です。これらを無視すると、特に動作条件下で仕様を満たせない部品につながる可能性があります。

熱膨張の課題

PTFEは熱膨張係数が非常に高いため、温度変化によって大きく膨張・収縮します。これは機械加工中に考慮しなければならず、ある温度で測定された部品が別の温度では公差外になる可能性があります。

弾力性の利点

PTFEの主な利点は、その弾力性と適合する能力です。これは、不必要に厳しい公差を追求することは、しばしば逆効果であり、コストを不必要に増加させることを意味します。適切に設計された部品は、この特性を活用し、極端な精度なしに効果的にフィットしシールできるようにします。

圧縮強度の管理

PTFEは、持続的な荷重の下で変形したり「クリープ」したりする可能性のある柔らかい材料です。機械加工中の治具やクランプの圧力は、部品を歪ませて最終寸法を損なうことがないように注意深く制御する必要があります。

用途に合わせた適切な選択

適切な二次プロセスを選択することは、性能、精度、コストのバランスを取る上で極めて重要です。最終的な目標が意思決定を導くべきです。

- 主な焦点が複雑な3D形状にある場合: CNC機械加工は最も設計の自由度を提供し、入り組んだ特徴、ボア、ねじを持つ部品に不可欠です。

- 主な焦点が高容量の平坦部品にある場合: ダイカットまたはスタンピングは、ガスケットやシールなどのコンポーネントに対して最もコスト効率が高く迅速な生産方法を提供します。

- 主な焦点がコスト管理にある場合: PTFEの自然な弾力性を活用する現実的な公差で設計し、機能的な価値を追加しない過剰な仕様を避けます。

PTFEの固有の特性に加工戦略を合わせることで、性能と製造可能性の両方で最適化された非常に効果的なコンポーネントを作成できます。

要約表:

| プロセス | 最適用途 | 主な考慮事項 |

|---|---|---|

| CNC機械加工(旋削、フライス加工) | 複雑な3D形状、厳しい公差 | PTFEの高い熱膨張と柔らかさを考慮に入れる |

| ダイカット/スタンピング | 高容量の平坦部品(ガスケット、シール) | 反復的で単純な形状に対してコスト効率が高い |

| レーザー切断 | 入り組んだ2Dプロファイル、精密なエッジ | 部品への機械的ストレスを最小限に抑える |

| 研削 | 優れた表面仕上げ、超精密な公差 | 標準的な切削では不十分な場合に使用 |

KINTEKの精密加工でPTFEコンポーネントを最適化

PTFEの高い熱膨張や弾力性といった特有の特性を乗り切るには、コストのかかるミスを避け、部品の性能を保証するために専門的な専門知識が必要です。KINTEKでは、半導体、医療、実験室、産業分野向けに、高品質のPTFEコンポーネント(シール、ライナー、ラボウェアなど)を製造しています。プロトタイプから大量生産の注文まで、当社の精密生産およびカスタム加工サービスは、PTFEの利点を活用しつつ、お客様の正確な仕様を満たすように調整されています。

性能、精度、コストのバランスを取るために、適切な二次プロセスを選択するお手伝いをさせてください。KINTEKに今すぐお問い合わせいただき、コンサルテーションと見積もりをご依頼ください!

ビジュアルガイド

関連製品

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- 高度な用途向けのカスタムPTFEスリーブおよびホローロッド

- 高度な産業用途向けのカスタムPTFEテフロンボール

- 先端科学・産業用途向けカスタムPTFE測定シリンダー