PTFEを正常に加工するには、極めて鋭い刃先、特定のジオメトリ、低摩擦の表面を持つ切削工具が必要です。最も一般的で効果的な工具は、コーティングされていない高速度鋼(HSS)または超硬のエンドミル、ドリル、リーマであり、柔らかい材料を押し付けるのではなくきれいにせん断するために、高い正のすくい角を備えています。

PTFE加工の核となる原則は、最も硬い工具を使うことではなく、最も鋭く滑らかな工具を使うことです。成功は、最小限の摩擦と発熱で材料をスライスするように設計された工具を使用し、一般的な加工試行で問題となる溶融や変形を防ぐことに依存します。

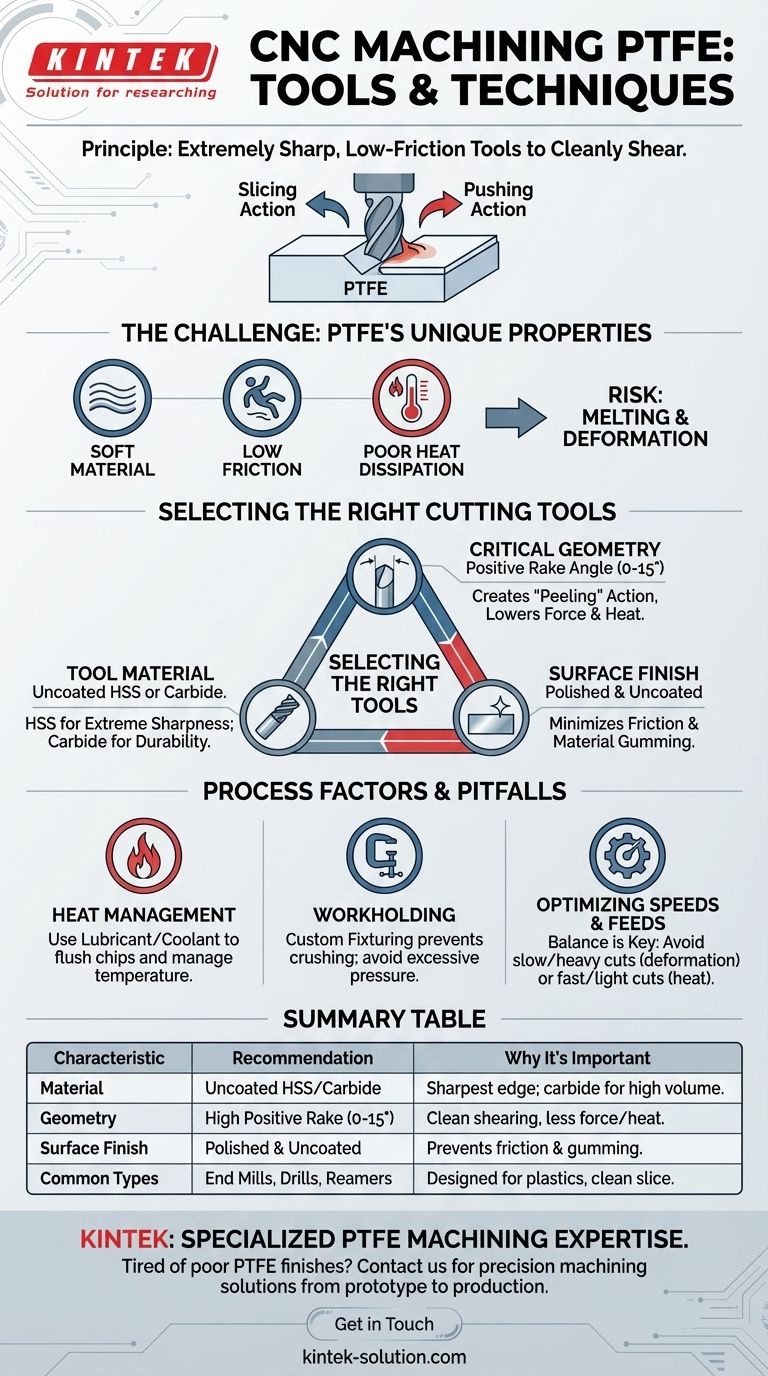

課題:PTFEの特異な特性の理解

ポリテトラフルオロエチレン(PTFE)は、金属や他のほとんどのプラスチックとは異なります。そのユニークな特性こそが、特殊な工具を必要不可欠なものにしています。

PTFEが異なる挙動を示す理由

PTFEは非常に柔らかく、摩擦係数が非常に低いです。また、熱伝導率が低いため、熱をうまく放散しません。

この組み合わせにより、切削工具からの摩擦によって局所的な領域に熱が急速に蓄積し、材料が溶けたり、工具にガム状に付着したりして、不十分な表面仕上げにつながる可能性があります。

押すことと切削することのリスク

その柔らかさのため、完全に鋭くない工具や不適切なジオメトリの工具を使用すると、材料が切削刃からきれいにせん断されるのではなく、変形して押しやられてしまいます。

これは、寸法の不正確さ、バリ、最終部品の歪みにつながります。目標は常にクリーンでスライスするような動作です。

適切な切削工具の選択

適切な工具の選択は、工具の材質、ジオメトリ、表面仕上げという3つの要因に基づいています。

工具材料:HSSまたは超硬

高速度鋼(HSS)工具と超硬工具の両方がPTFEに効果的です。HSSはしばしばより細かく鋭い刃先に研磨できるため、大きな利点となります。

超硬またはステライトチップ工具は、優れた耐摩耗性を提供し、長時間の生産実行で鋭さを維持しますが、初期の鋭さが最も重要です。

重要なジオメトリ:正のすくい角

最も重要な幾何学的特徴は、通常0度から15度の範囲の正のすくい角です。

正のすくい角は、切りくずをワークピースから持ち上げる鋭い「ピーリング」作用を生み出します。これにより、切削力が大幅に減少し、熱の蓄積が最小限に抑えられ、よりクリーンな切削が保証されます。

表面仕上げ:研磨され、コーティングされていない

工具の切削刃は高度に研磨されている必要があります。これにより、柔らかいPTFEとの摩擦が減少し、さらなる発熱と工具への材料の付着を防ぎます。

重要な点として、コーティングされていない工具が好まれます。窒化チタン(TiN)などのコーティングは金属には優れていますが、PTFEのような柔らかいポリマーを切削する際には摩擦を増加させる可能性があります。コーティングされていない研磨された表面の方が滑らかで、発熱が少なくなります。

トレードオフと落とし穴の理解

切削工具は方程式の一部にすぎません。周囲のプロセスを制御できないと、最良の工具選択であっても台無しになる可能性があります。

熱管理は譲れない

適切な工具を使用しても、高い速度と送り速度は破壊的な熱を発生させる可能性があります。温度を管理し、切りくずを排出するのに役立てるために、潤滑剤またはクーラントの使用がしばしば必要になります。

ワーク保持が部品を損傷する可能性がある

PTFEの柔らかさは、標準的な機械バイスやクランプで押しつぶされたり変形したりしやすいことを意味します。寸法の安定性を維持するためには、過度の圧力をかけずにワークピースを広く支持するカスタム治具が必要になることがよくあります。

速度と送りの最適化

主軸速度、送り速度、切り込み深さを最適化する必要があります。遅くて重い切削は変形を引き起こす可能性があり、速くて軽い切削は過度の熱を発生させる可能性があります。品質の仕上げと正確な寸法を達成するためには、テストを通じて適切なバランスを見つけることが極めて重要です。

目標に応じた正しい選択をする

達成する必要のある特定の成果に基づいて、工具とアプローチを選択してください。

- 高精度と微細な表面仕上げが主な焦点の場合: 極めて鋭く、研磨されたHSSまたは超硬工具を高い正のすくい角で使用し、クーラントを使用することを優先してください。

- 一般的な成形または荒削りが主な焦点の場合: 標準的な鋭い超硬工具で対応できますが、熱の蓄積や材料のガム化の兆候がないか監視してください。

- ネジや穴の作成が主な焦点の場合: プラスチック用に特別に設計されたドリルやタップを使用してください。これらは、引き裂きを防ぐために、より広いフルートと鋭い刃先を備えています。

きれいにスライスし、摩擦を最小限に抑える工具を選択することで、PTFEのような難しい材料を、予測可能で信頼性の高いコンポーネントに変えることができます。

要約表:

| 工具の特性 | PTFEへの推奨 | 重要性 |

|---|---|---|

| 材質 | コーティングされていない高速度鋼(HSS)または超硬 | 最も鋭い刃先を提供します。超硬は大量生産で長寿命を実現します。 |

| ジオメトリ | 高い正のすくい角(0-15°) | クリーンなせん断作用を保証し、切削力と熱を低減します。 |

| 表面仕上げ | 研磨され、コーティングされていない | 摩擦を最小限に抑え、発熱と材料のガム化を防ぎます。 |

| 一般的な工具タイプ | エンドミル、ドリル、リーマ | 鋭い刃先でクリーンにスライスできるようにプラスチック用に設計されています。 |

溶けたり、反ったり、仕上げの悪いPTFE部品にうんざりしていませんか?

PTFEの加工は、その特有の課題を克服するために専門的な知識と工具を必要とします。KINTEKでは、半導体、医療、実験室、産業分野向けに高性能PTFEコンポーネントの精密加工を専門としています。

私たちは、成功が最も鋭い工具、最適なジオメトリ、正確なプロセス制御を使用して熱の蓄積を防ぎ、寸法の精度を確保することにかかっていることを理解しています。プロトタイプから大量生産まで、当社の専門知識がお客様のプロジェクトを導きます。

クリーンで正確、信頼性の高いコンポーネントの見積もりを取得するために、今すぐKINTEBにご連絡ください。PTFE加工のニーズについてご相談ください。

ビジュアルガイド

関連製品

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- 高度な産業用途向けカスタマイズ可能なPTFEロッド

- 高度な産業用途向けのカスタムPTFEテフロンボール

- 先端科学・産業用途向けカスタムPTFE測定シリンダー