PTFEガスケットの製造には、主に2つの経路があります。まず、原材料をストック形状に成形し、次にそれらの形状を最終的なガスケット形状に切断します。初期の材料は圧縮成形またはスキビング/旋削によって作成され、最終的な切断は通常打ち抜き加工またはウォータージェット切断によって行われます。このプロセスの各ステップが、ガスケットの最終的な品質と性能に影響を与えます。

製造方法は、密度、柔軟性、寸法精度など、PTFEガスケットの最終的な特性に直接影響を与えます。成形とスキビングがPTFEストック材を作成しますが、打ち抜き加工とウォータージェット切断の選択が、特定の用途における最終的なガスケットの精度を決定します。

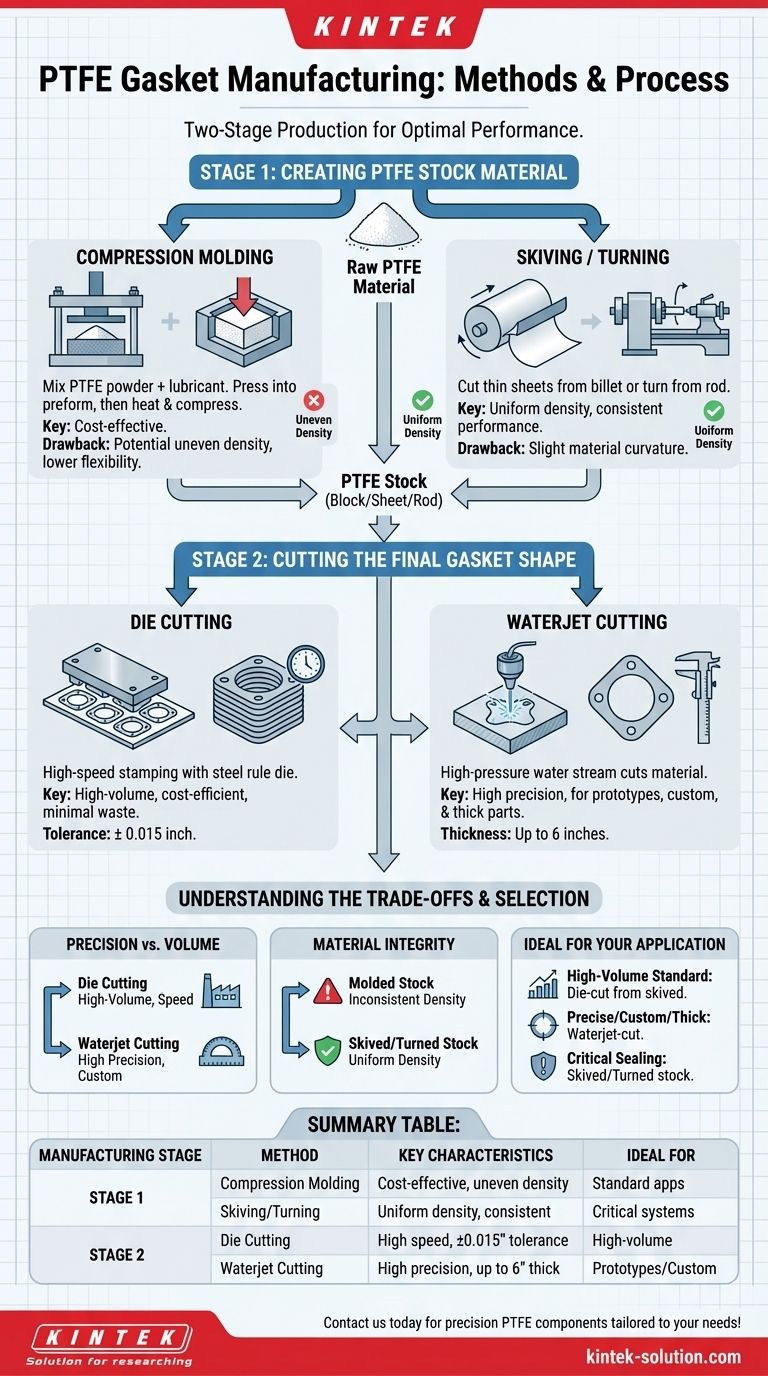

2段階の製造プロセス

PTFEガスケットの製造を理解するには、2つの明確な段階に分けるのが最善です。第1段階はバルク材料の作成に関わり、第2段階はその材料から最終部品を製造することに関わります。

ステージ1:PTFEストック材の作成

ガスケットを切断する前に、ポリテトラフルオロエチレン(PTFE)のソリッドブロック、シート、またはロッドを作成する必要があります。これには2つの一般的な方法があり、材料の内部構造に異なる影響を与えます。

圧縮成形法

圧縮成形は、PTFE粉末を潤滑剤と混合することから始まります。この混合物は、予備成形体(プリフォーム)と呼ばれる予備形状にプレスされた後、加熱・圧縮されて最終的なストック形状になります。

しかし、成形では最終材料の密度が不均一になったり、柔軟性が低下したりすることがあります。

スキビングまたは旋削法

この方法は、より大きなビレットから薄いシートを切断または「スキビング」するか、ソリッドPTFEロッドからガスケットを旋削することを含みます。このプロセスは、一般的により均一で一貫した材料密度を生み出します。

主な欠点は、この方法で製造されたガスケットが、加工技術によりわずかな反りを持つ可能性があり、これが取り付けを複雑にすることがある点です。

ステージ2:最終ガスケット形状の切断

PTFEストック材が準備できたら、それを最終ガスケットの正確な寸法に切断する必要があります。ここで精度と速度が重要な要素になります。

打ち抜き加工(ダイカット)

打ち抜き加工は、クッキー型のように特殊な鋼製ブレードダイを使用してガスケットを打ち抜く高速プロセスです。材料の無駄を最小限に抑えながら、正確で複雑な形状を製造するのに非常に効率的です。

この方法は高い切断速度で知られており、約± 0.015インチの公差を達成できます。

ウォータージェット切断

ウォータージェット切断は、高圧の水流を使用してPTFE材料を切断します。この方法は、優れた精度、位置決め、再現性を提供します。

特に厚い材料に効果的で、6インチ厚までのPTFEを切断でき、公差は材料のサイズと厚さに応じて異なります。

トレードオフの理解

製造方法の選択は恣意的ではなく、コスト、精度、材料の完全性のバランスを含み、これがガスケットが意図された環境で果たす性能に直接影響します。

精度 対 量

打ち抜き加工は、速度とコスト効率が最優先される大量生産ランに最適です。同一の部品を大量に一貫して製造します。

ウォータージェット切断は、プロトタイプ、カスタム設計、または最高の精度を必要とする用途(特に非常に厚い、または複雑なガスケットの場合)に最適な選択肢です。

材料の完全性と性能

成形されたストックから作られたガスケットは、密度が不均一である可能性があり、圧力下で完璧なシールを形成する能力を損なう可能性があります。

スキビングまたは旋削されたストックから作られたガスケットは、より均一な密度を持ち、より予測可能なシール性能につながりますが、設置者はわずかな材料の反りを考慮する必要があるかもしれません。

お客様の用途にとって重要な理由

すべてのバージンPTFEガスケットは、優れた耐薬品性や広い温度範囲(-200°Cから260°C)といった基本的な特性を共有していますが、製造プロセスがそれらの機械的適合性を洗練させます。不適切に製造されたガスケットは、基礎材料が正しくても、効果的にシールできない可能性があります。

用途に最適なガスケットの選択

最終的な選択は、精度、量、性能に関するプロジェクト固有のニーズと一致させる必要があります。

- 標準ガスケットの大量生産が主な焦点である場合: スキビングされたPTFEシートからの打ち抜き加工ガスケットは、速度と材料の一貫性のコスト効率の良いバランスを提供します。

- 正確なカスタムガスケットまたは厚いガスケットが主な焦点である場合: ウォータージェット切断ガスケットが最適な選択肢であり、重要なシール用途に対して最高の寸法精度を提供します。

- 重要なシステムでの信頼性の高いシールが主な焦点である場合: 均一な密度と予測可能な性能のために、スキビング/旋削ストックから作られたガスケットを指定してください。

PTFEガスケットがどのように作られているかを理解することは、システムが必要とする信頼性が高く長持ちするシールを提供することを保証するための第一歩です。

要約表:

| 製造ステージ | 方法 | 主な特徴 | 理想的な用途 |

|---|---|---|---|

| ステージ1:PTFEストックの作成 | 圧縮成形 | コスト効率が高い。密度の不均一性の可能性あり | 標準的な用途 |

| スキビング/旋削 | 均一な密度。一貫した性能 | 重要なシールシステム | |

| ステージ2:ガスケット形状の切断 | 打ち抜き加工 | 高速(± 0.015"公差)。無駄が最小限 | 大量生産 |

| ウォータージェット切断 | 高精度。厚い材料(最大6インチ)に対応 | プロトタイプ、カスタム、または厚いガスケット |

お客様の用途に完全に適合するPTFEガスケットが必要ですか?

KINTEKでは、半導体、医療、研究所、産業分野向けに、シール、ライナー、実験器具を含む高性能PTFEコンポーネントの製造を専門としています。高容量の打ち抜き加工ガスケットが必要な場合でも、重要なシール用のカスタムウォータージェット切断ソリューションが必要な場合でも、当社の精密生産とカスタム製造サービス(プロトタイプから大量注文まで)により、信頼性の高い性能のために適切な密度、柔軟性、寸法精度を備えたガスケットを確実に手に入れることができます。

今すぐお問い合わせください [#ContactForm] から、お客様のプロジェクトについてご相談いただき、ニーズに合わせた見積もりを入手してください!

ビジュアルガイド

関連製品

- テフロン部品とPTFEピンセットのためのカスタムPTFE部品メーカー

- テフロン容器およびコンポーネントのためのカスタムPTFE部品メーカー

- 高度な用途向けのカスタムPTFEスリーブおよびホローロッド

- 産業およびハイテク用途向けのカスタムPTFEシーリングテープ

- 工業用および研究室用カスタムPTFEスクエアトレイ

よくある質問

- テフロン(PTFE)被覆Oリングの今後の開発はどうなるのでしょうか?素材の強化と精密製造

- テフロン被覆Oリングの利点は何ですか?優れた耐薬品性および耐熱性

- テフロンシールは主にどのような産業で使用されていますか?化学、航空宇宙、医療に不可欠です

- PTFEの穴あけ加工とねじ切り加工のベストプラクティスは何ですか?クリーンで正確な機械加工を実現する

- PTFEベローズ(蛇腹)から最も恩恵を受ける産業はどれですか?過酷な環境下での安全性と純度の最大化

- PTFE/テフロン加工部品の一般的な産業と用途にはどのようなものがありますか?過酷な環境の課題を解決する

- 適切なPTFEライニングバタフライバルブの選び方:最高の耐薬品性と信頼性を実現するためのガイド

- PTFEはなぜガスケットに使用されるのですか?過酷な化学薬品および温度環境での優れたシーリング